LifeArk: Viviendas resistentes a catástrofes con plástico reciclado y tecnología centenaria

Cuando el arquitecto Charles Wee vio lo que pasaba por ser una vivienda junto al río Amazonas, propenso a las inundaciones, cambió la trayectoria de su carrera. En menos de un año fundó una nueva empresa llamada LifeArk, donde empezó a desarrollar una solución única de vivienda duradera, modular y resistente a los desastres. El diseño resultante es resistente al fuego, flota en el agua, proporciona un excelente aislamiento, es sísmicamente fuerte y se fabrica con tecnología centenaria y plástico reciclado.

Todo empezó en 2015, cuando Wee visitó la zona donde confluyen Perú, Colombia y Brasil en Sudamérica. Su primo, un misionero, había pedido a Wee que lo visitara para ver si podía ayudar a los indígenas que viven a lo largo del Amazonas. El río se desborda todos los años hasta alcanzar una altura de 7 a 10 metros, y sus habitantes viven en casas sobre pilotes porque no pueden permitirse trasladarse a terrenos más altos. "Me pregunté: '¿Qué estoy haciendo como arquitecto? Vi la oportunidad de hacer algo al respecto, y el resto es historia".

Su objetivo inicial era diseñar un refugio básico que pudiera flotar. Trabajó en un diseño durante tres o cuatro años hasta que vio una foto de las secuelas del terremoto y tsunami de Tohoku en Japón en 2011. La foto mostraba una masa de escombros flotando en el agua, incluyendo tanques de agua y peces que habían sido ubicados a lo largo de la costa antes del desastre. "Fueron lo único que realmente sobrevivió al tsunami. Pensé que si alguien se hubiera metido en una de ellas, podría haber sobrevivido".

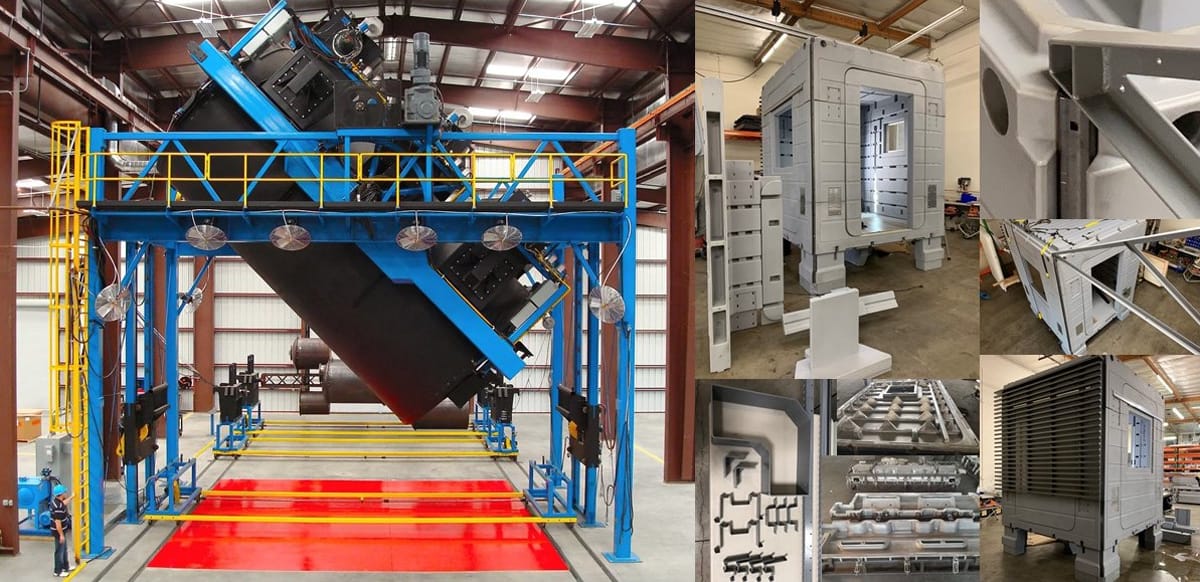

Imagen de montaje - Izquierda: Máquina de rotomoldeo en la fábrica de LifeArk en Madera CA. Derecha: Imágenes de módulos individuales en bruto, hardware y moldes.

Un diseño "cool

A partir de esa inspiración, Wee diseñó una estructura unibody de plástico que se construye mediante moldeo rotacional, el mismo proceso que se utiliza para fabricar depósitos de agua y agrícolas. Como la tecnología tiene más de 100 años, ya hay fábricas especializadas en este tipo de fabricación en todo el mundo, sobre todo en los países en desarrollo, donde este tipo de viviendas se necesitan con más urgencia.

Wee compara las viviendas de LifeArk con las neveras Yeti, ya que se construyen de forma similar. Se crea un molde maestro para cada pieza, que abarca tanto el exterior como el interior de la estructura, con una cavidad hueca entre ambos para el aislamiento. Se calienta un polímero plástico en un molde que gira biaxialmente dentro de un gran horno para recubrir todas las caras. A continuación, la cavidad de cada pieza se rellena con espuma de poliuretano, como si fuera una nevera. Cada componente tarda entre 15 y 20 minutos en fabricarse, tiene un valor R de 40 e incluye ranuras y huecos moldeados para cableado, fontanería, rociadores contra incendios y otros servicios.

Los componentes se envían desde la planta de rotomoldeo a la fábrica de montaje de LifeArk en Monrovia (California), que cuenta con la certificación Housing and Community Development (HCD). Allí, los módulos se ensamblan y embalan para su envío. Una vez que los módulos llegan a la obra, el contratista de la obra completa el montaje y conecta todos los módulos terminados en fábrica a su configuración designada, incluyendo la realización de todas las conexiones necesarias a la infraestructura de la obra.

Las conexiones estructurales se realizan mediante tubos de acero de 2" x 2" que se fijan al exterior de cada unidad y placas ajustadas por fricción en el suelo y el techo. La base de la unidad también está anclada a una losa de hormigón mediante pernos de expansión y epoxi.

Las unidades LifeArk están elevadas por encima del nivel del suelo, lo que crea un espacio de 28 pulgadas por debajo para los servicios públicos. Los servicios se llevan a cabo en la parte superior de la losa de hormigón, a través del espacio de arrastre, y en cada unidad de allí. No es necesario abrir zanjas ni excavar, y las unidades pueden desmontarse o reubicarse fácilmente sin afectar al emplazamiento.

El plástico que utiliza Wee es polietileno de alta densidad, similar al que se emplea en tablas de cortar, equipos médicos y bolsas de plástico. Aproximadamente el 30% del polímero procede de plástico reciclado en Malasia y está trabajando para aumentar esta cantidad. Un proyecto reciente reorientó 150.000 libras de plástico reciclado hacia una urbanización.

Imagen de un suelo LifeArk saliendo de la máquina de rotomoldeo en la fábrica de LifeArk en Madera, California.

Rendimiento inigualable

Las unidades de LifeArk han sido probadas y certificadas para demostrar su durabilidad y propiedades aislantes. En pruebas de temperatura a largo plazo, las unidades mantuvieron internamente una temperatura confortable de 68°F a 78°F, mientras que las temperaturas externas oscilaron entre 21°F y 107°F. En California, las unidades están obligadas a tener aire acondicionado y calefacción según el código de construcción, pero muchos residentes descubren que no los utilizan mucho, confiando en cambio en los ventiladores de circulación que ayudan a mantener el aire interior circulando.

Las unidades han sido probadas y certificadas por la Asociación Internacional de Oficiales de Fontanería y Mecánica (IAPMO), uno de los dos organismos que certifican los materiales de construcción en California. LifeArk también cuenta con la certificación de los Programas de Viviendas Construidas en Fábrica y Modulares Comerciales del Departamento de Vivienda y Desarrollo Comunitario de California, por lo que cumple los códigos de construcción y residenciales internacionales y californianos. El tejado y la estructura exterior también han recibido la certificación de resistencia al fuego de clase A (el nivel más alto) y cumplen los requisitos de la interfaz urbano-forestal (WUI), lo que garantiza que todo el sistema del tejado (incluidos la capa inferior y el montaje) cumple la normativa y crea una zona segura contra incendios alrededor de la estructura.

También se han sometido a pruebas estructurales, incluidas pruebas cíclicas equivalentes a un terremoto de 9,0 grados, y se ha demostrado que resisten vientos de hasta 200 millas por hora mediante análisis de elementos finitos. Wee cree que es una de las primeras viviendas de este tipo certificadas para resistir incendios, inundaciones, terremotos y vientos.

Desde el punto de vista económico, las unidades cuestan aproximadamente la mitad que una construcción tradicional, lo que supone un ahorro tanto en materiales como en mano de obra. Los propietarios también ahorran en costes de mantenimiento, ya que la durabilidad de la estructura de plástico requiere poco mantenimiento continuo.

Imágenes del proyecto Tyler de LifeArk en la ciudad de El Monte, California, que muestran exteriores, interiores y primeros planos.

Satisfacer una necesidad acuciante

A pesar de entrar en el sector de la vivienda modular con un producto único que requirió casi siete años para su certificación, LifeArk se ha consolidado como uno de los principales proveedores de viviendas modulares para el mercado de viviendas para personas sin hogar de California. Han completado un total de siete proyectos, desde centros de navegación hasta viviendas de apoyo permanente, con casi 200 camas en varios emplazamientos del estado.

Su proyecto más reciente es una vivienda de apoyo permanente de 88 unidades en el condado de Ventura. El condado está utilizando 28 millones de dólares que recibió del programa Homekey+ de Vivienda y Desarrollo Comunitario de California para construir el proyecto, en colaboración con Dignity Moves, promotora californiana sin ánimo de lucro, Swinerton y el operador Many Mansions.

También están terminando un proyecto de alojamiento transitorio para 34 personas sin hogar en Watsonville (California). Se trata de una colaboración entre el condado de Santa Cruz, el condado de Monterey, la iglesia presbiteriana de Westview y Dignity Moves. Swinerton se encarga de la contratación general a través de su división de vivienda asequible.

La urbanización se está construyendo en un aparcamiento existente propiedad de la iglesia y supuso un reto porque se encuentra dentro de una llanura aluvial de 100 años de la FEMA, lo que exige elevar la estructura 36 pulgadas por encima de la llanura. Cuando se inició el proyecto, la idea era utilizar otro producto modular para las viviendas; sin embargo, el coste de elevar la estructura era de casi 1,5 millones de dólares. El promotor se puso en contacto con LifeArk, sabiendo que sus unidades estándar ya están 28 pulgadas por encima del nivel del suelo. El coste de elevarlas 8 pulgadas más con calzos era de sólo 50.000 dólares más, un ahorro considerable.

En la actualidad, está previsto retirar el centro y devolverlo a la iglesia en un plazo de cinco a diez años, por lo que el sistema de servicios públicos sin zanjas es una solución ideal para este arreglo.

Algo diferente

Wee empezó su carrera arquitectónica en 1985, trabajando con el conocido arquitecto Tony Lumsden en DMJM (Daniel, Mann, Johnson y Mendenhall), que ahora es AECOM. Posteriormente, Wee y Lumsden fundaron su propia empresa y diseñaron rascacielos en Asia durante la década de 1990.

Pero cuando llegó el momento de fundar LifeArk, Wee quería algo diferente. "Quería que LifeArk fuera algo que pudiera ayudar a salvar vidas, y quizá al mismo tiempo ayudara al planeta". Cree que hará falta "un material y un método diferentes" para abordar la crisis de la vivienda asequible y proporcionar viviendas de socorro en caso de catástrofe a la escala que se necesita. Quizá lo haya encontrado.

Sobre la autora: Dawn Killough es una escritora independiente especializada en construcción con más de 25 años de experiencia trabajando con empresas constructoras, subcontratistas y contratistas generales. Su obra publicada se puede encontrar en dkilloughwriter.com.

Más de Modular Advantage

AoRa Development aspira a construir el primer edificio triple net zero de Nueva York utilizando métodos modulares.

Cada vez más ciudades están financiando nuevos proyectos de infraestructura, siempre y cuando cumplan con los requisitos de sostenibilidad. Así es como los módulos pueden encajar en este panorama, gracias a su menor producción de residuos.

Desarrolladores y diseñadores: lecciones aprendidas con el diseño modular

La construcción modular resulta atractiva para muchos promotores porque las obras y la construcción de los módulos pueden realizarse simultáneamente, lo que acorta los plazos y reduce los costes adicionales.

UTILE: Acelerando la construcción modular

En Quebec, UTILE está liderando la creación de edificios modulares asequibles para ayudar a reducir la escasez de viviendas para estudiantes. Durante el proceso, la empresa descubrió lo que se necesita para que la transición a la construcción modular sea un éxito.

Sobha Modular enseña a los desarrolladores a pensar como fabricantes

Con su fábrica de 250 000 metros cuadrados en los Emiratos Árabes Unidos, Sobha Modular está llevando sus cuartos de baño modulares de alta gama a residencias de lujo en Dubái, al tiempo que desarrolla proyectos modulares para Estados Unidos y Australia.

RoadMasters: Por qué la planificación temprana del transporte es fundamental en la construcción modular

En la construcción modular, el transporte suele denominarse «el eslabón perdido». Aunque rara vez detiene un proyecto por completo, una mala planificación puede provocar costosos retrasos, cambios de ruta y sobrecostes.

Cómo gestionar los riesgos en el sector inmobiliario comercial y la construcción modular: perspectivas de un veterano con 44 años de experiencia en el sector.

Los proyectos modulares implican la fabricación, el transporte y el montaje in situ. Los promotores deben comprender exactamente cuáles son sus responsabilidades y cuáles son las tareas que subcontratan. Los asesores de riesgos deben investigar a los contratistas, subcontratistas y consultores de diseño y construcción del promotor, especialmente al fabricante modular.

Art²Park: una aplicación creativa de la construcción modular y convencional

Art²Park es más que un edificio parque: es una demostración de lo que se puede lograr con la construcción modular cuando se integra cuidadosamente con materiales tradicionales. El uso de contenedores de transporte no solo proporcionó ventajas en cuanto a rapidez y sostenibilidad, sino también un núcleo estructural resistente que simplificó y reforzó el resto del edificio.

Construcción más inteligente: un nuevo estándar en eficiencia de la construcción modular

El aumento de los precios de los materiales, la escasez de mano de obra, el encarecimiento de la financiación y el endurecimiento de las normas medioambientales han hecho que la construcción convencional sea más lenta, más costosa y más impredecible. Para mantener los proyectos dentro del plazo y del presupuesto previstos, los constructores recurren cada vez más a métodos industrializados más inteligentes.

Resia: Romper todas las reglas

Resia Manufacturing, una división de la empresa estadounidense Resia, ofrece ahora componentes prefabricados para baños y cocinas a sus socios industriales. Su planta de fabricación híbrida produce componentes (módulos) de baño y cocina más precisos, más rápidamente y a menor coste que la construcción tradicional. Así es como lo hace Resia Manufacturing.

Cómo innova LINQ Modular para llevar lo modular al mercado de los EAU y más allá

LINQ Modular, con una oficina y tres plantas de fabricación en Dubai, es una empresa modular con sede en Emiratos Árabes Unidos. La empresa tiene una misión: abrir con modulares los mercados de la vivienda y la construcción en la zona del Consejo de Cooperación del Golfo (CCG).