28 libras de innovación: Cómo ModCribs está cambiando las reglas del juego para los equipos de decorados modulares con ModCribs [transcripción del podcast].

28 libras de innovación: Cómo ModCribs está cambiando las reglas del juego para los equipos de decorados modulares w/ ModCribs

Scott Bridger, cofundador de ProSet Modular, presenta su nueva empresa: ModCribs. Prácticamente indestructibles y con un peso de sólo 28 libras cada una, las unidades modulares de encofrado ModCribs aportan facilidad y eficacia a los fabricantes modulares y a los equipos de montaje. En este episodio, Scott describe la evolución y las ventajas del producto en sí, explica cómo los interesados en un proyecto pueden llevarlo a sus obras y se sumerge en las mejores prácticas de montaje modular y logística in situ.

John McMullen

Hola y bienvenidos a Inside Modular: El podcast de la construcción modular comercial, presentado por el Modular Building Institute.

Hola a todos. Mi nombre es John McMullen. Soy el Director de Marketing aquí en MBI. Hoy me complace dar la bienvenida a Scott Bridger, cofundador de ProSet Modular, y ahora cofundador de ModCribs. Scott está aquí hoy para hablar sobre el desarrollo de ModCribs y lo que el producto podría significar para la industria.

Scott, gracias por estar aquí.

Scott Bridger

Gracias por recibirme, John. Espero con interés la conversación.

John McMullen

Un placer, un placer. Así que, vamos a sumergirnos de lleno. Como uno de los líderes de ProSet desde hace mucho tiempo, prácticamente lo has visto todo en lo que se refiere a la construcción modular. ¿Cuál es ese proceso en pocas palabras? ¿Por qué el montaje y la logística in situ son tan importantes para un proyecto modular?

Scott Bridger

Bueno, es una gran pregunta, pero muy buena. Supongo que debería empezar mi respuesta diciendo que nuestra empresa, ProSet, y ahora ModCribs se centran básicamente en el mundo modular y lo que llamamos modular comercial, y aún más específicamente, multifamiliar, hospitalidad, vida asistida ese tipo de proyectos. Por lo tanto, hay una especie de gran paraguas de los proyectos modulares comerciales, como usted bien sabe, pero eso es realmente una especie de base para lo que nuestra actividad en la industria es. Así que, más o menos en ese marco de los tipos de proyectos a los que nos referimos y en los que estamos trabajando. Esencialmente, la logística es bastante complicada, simplemente por el alcance y el tamaño de muchos de estos proyectos. El proyecto medio de instalación de ProSet es de unas 100 unidades modulares, normalmente en un edificio, pero puede abarcar varios edificios.

Nuestros proyectos pueden abarcar desde 20 o 30 unidades modulares hasta 400, 500 o más unidades modulares. El abanico es muy amplio, pero la cuestión es que se trata de proyectos bastante complejos a la hora de planificar la logística que usted describe. La logística asociada al ámbito de ProSet es lo que consideramos desde el momento en que una unidad modular sale de la fábrica en la que se ha producido hasta que se fija de forma permanente y segura a una cimentación. Este es el ciclo de vida en el que vivimos y en el que la logística se convierte en un factor crítico. Y sin duda vamos a entrar en cómo ModCribs desempeña un papel en. Comienza con el orden en el que vamos a colocar un edificio porque cada unidad modular tiene su espacio específico en el edificio, no son intercambiables. Así que creamos un orden basado en la logística de la grúa, las condiciones del emplazamiento y todo tipo de condiciones, ingeniería estructural, detalles, etcétera. Y ese orden que vamos a establecer el edificio forma una gran parte de la logística de ese proceso. Nos dirá en qué orden tenemos que recibirlos, ya sea de la fábrica o de un patio de maniobras local, que va a informar a la orden en que tienen que ser enviados por la compañía de camiones, que va a ser por lo general va a informar al fabricante en qué orden van a construir en realidad. Así que todo ese proceso es lo que consideramos la logística preestablecida.

John McMullen

¿Puede explicarme todos los elementos físicos necesarios para que el montaje sea un éxito? Sé que hay una grúa y muchos camiones. Pero aparte de eso, ¿qué se necesita realmente para montar con éxito un edificio modular?

Scott Bridger

Así que la forma más fácil de describirlo es tomarlo en, en una especie de viaje de una unidad modular, por así decirlo de la planta de fabricación. Pero antes de empezar, voy a empezar diciendo que la mayoría de estos proyectos, como he descrito con un número bastante significativo de unidades modulares, van a necesitar tener un patio de almacenamiento que esté en el lugar de trabajo o cerca del lugar de trabajo. Se trata de una pieza importante de este tipo de conversaciones sobre logística, porque mucha gente que quizá no haya profundizado mucho en cómo es ese proceso, a veces no comprende esa pieza del rompecabezas. Así que la razón por la que normalmente necesitamos tener un patio de maniobras in situ o cerca del lugar de trabajo, es porque la mayoría de los proyectos van a estar demasiado lejos de la planta de fabricación como para simplemente tomar una unidad modular de la fábrica, ponerla en un remolque y hacer que un camión la entregue directamente a una grúa y la coloque sobre una cimentación. Por varias razones, eso rara vez funciona. Es lo que se llama entrega justo a tiempo. Y eso es algo que realmente desaconsejamos porque rara vez tiene éxito. La razón principal es que si usted puede imaginar cuánto tiempo se tarda en entregar una unidad modular de una fábrica a un sitio de trabajo o un almacenamiento, sitio de trabajo ordinario, a menudo eso va a ser cientos y cientos de kilómetros. Y eso va a tomar un día o varios días para cada entrega de camiones.

Por lo tanto, si tienes 100 unidades modulares que se entregan desde una fábrica a un patio de maniobras que está a cientos de kilómetros de distancia, eso probablemente va a ser muchas semanas de entrega. Hay una especie de goteo lento de unidades modulares que se entregan a ese almacén. Cuando ProSet o una empresa como ProSet comienza a instalar un edificio, esas unidades modulares se van a instalar a un ritmo mucho más rápido. Se instalarán al menos 10 o así al día y a veces hasta 20 al día. Eso es mucho más rápido que el proceso de transporte por camión. Así que por eso hay una necesidad de un patio de almacenamiento local.

Volvamos atrás y repasemos esto rápidamente de la cuna a la tumba, por así decirlo, de la entrega a la cimentación. Así, una unidad modular se completa en una fábrica. Por lo general, la fábrica va a tener un patio de almacenamiento exterior allí mismo, en sus instalaciones y van a almacenar algunas de esas unidades modulares antes de que sean enviados a la obra. Van a dejar que el inventario de esas unidades probablemente se acumulen por un par de razones. Podría ser que el lugar de trabajo no está listo, que quieren tener un programa de transporte eficiente para que no están esperando a que las unidades modulares para ser completado antes de enviar otro, es una manera más eficiente para que algunas de las unidades se terminan. Por lo tanto, empezarás con un cierto número de unidades modulares almacenadas en cunas en una instalación de fabricación modular en el patio, luego se transportarán en camión desde el patio hasta ese patio de almacenamiento local o potencialmente in situ. En la obra no es habitual, porque la mayoría de las obras no disponen de ese tipo de espacio adicional. Por lo tanto, lo normal es tener un almacén en algún lugar a unos pocos kilómetros del lugar de trabajo. Ahora que el patio de almacenamiento está lleno de todas estas unidades modulares, es cuando ProSet u otra empresa de montaje instala la grúa en el lugar de la obra y luego hay un proceso llamado transporte local. Así que ahora tenemos una empresa de transporte que está recogiendo esas unidades modulares desde el patio de almacenamiento local y entrega directamente a la grúa. Por lo general, se bajan del camión con la grúa y se colocan en los cimientos estructuralmente asegurados. Y por lo general, eso es más o menos el final de nuestro ámbito de aplicación, a continuación, pasar a la siguiente obra. Así que ese es el camino, por así decirlo, de una unidad modular.

John McMullen

Entendido. Mencionaste esto en tus respuestas. Bueno, vayamos al grano. Háblame de los enrejados. He estado en algunas fábricas, he visto diferentes cosas que se utilizan como cribbing, sobre todo madera, pero algunos otros materiales.

Scott Bridger

Claro. Creo que todo empieza con la pregunta: ¿qué es el enrejado? ¿Por qué es necesario y cómo se utiliza? Luego podemos entrar en los detalles de los diferentes tipos de enrejado. Los enrejados son esencialmente soportes temporales para unidades modulares volumétricas. Así que vamos a repasarlo. Empecemos por la parte temporal. Como he descrito el viaje de una unidad modular de la fábrica a la fundación, tiene un par de paradas en el camino. La primera parada es probablemente el almacenamiento en el patio del fabricante. Hay que apoyarla temporalmente, ya sea durante un día, una semana, un mes o el tiempo que sea. Hay que apoyarlo temporalmente antes de transportarlo al almacén. Una vez en el almacén, hay que volver a apoyarlo temporalmente. Por lo tanto, la mayoría de estas unidades modulares no están diseñadas para apoyarse directamente en el suelo. En parte, esto se debe a que hay un componente importante de la logística y el transporte de las unidades modulares, que es cómo se colocan y se sacan de los remolques. La norma del sector, que se ha convertido en muy eficaz y habitual, es que las unidades se transporten en remolques hidráulicos o aéreos que puedan elevarse y descender. Este es un componente muy importante del encofrado. La razón por la que el encofrado es tan eficaz y asequible en el gran esquema de esta logística, es porque el encofrado y estos remolques ajustables eliminan la necesidad de cargar y descargar unidades modulares con una grúa.

Las grúas son muy caras. Primero hay que elevar la unidad modular y colocarla en un remolque en la fábrica para sacarla de ella. Después, hay que apoyarlo sobre unas cunas y, a continuación, el remolque se baja y se extrae de debajo de la unidad modular. Cuando llegue el momento de que la unidad modular abandone el patio de almacenamiento de la fábrica y sea transportada al lugar de trabajo, un remolque volverá a pasar por debajo de la unidad modular, la levantará de las cunas y la transportará cientos de kilómetros hasta el patio de almacenamiento del lugar de trabajo. Una vez más, se colocan las cunas debajo de la unidad modular, se baja el remolque de debajo de la unidad modular, y así es como se queda en el patio de almacenamiento. En la última etapa de su viaje, un remolque vuelve a pasar por debajo de la unidad modular en el patio de almacenamiento una vez más, la levanta de las cunas y la entrega a la grúa.

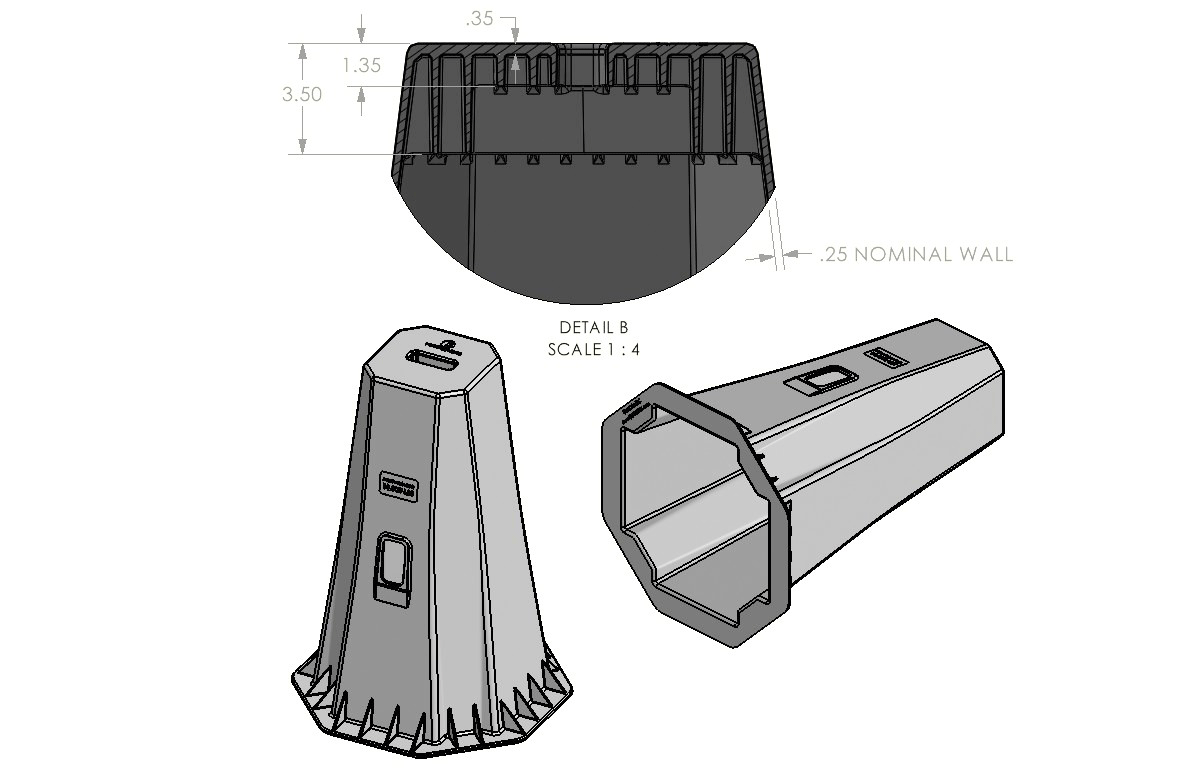

Así que, si pensamos en ello en esos términos, el enrejado es sólo un soporte temporal para las unidades modulares para que los remolques puedan pasar por debajo de la unidad modular y subir y bajar sin necesidad de una grúa. En eso se basa la necesidad de las cunas. Los remolques típicos de los que estamos hablando generalmente suben y bajan de 32 pulgadas a 42 pulgadas. Ese es el rango que pueden subir y bajar. Asi que, construimos nuestras modcribs, la mayoria de las cunas de madera, y otras cunas en la industria son de 36 pulgadas de alto, porque es una especie de justo en el medio. Asi que, eso es un poco lo que una cuna es en la industria modular comercial. En cuanto a los tipos de cunas que hay. Muchas de las cunas que se usan hoy en día y que se han usado históricamente están hechas simplemente de pilas de dos por cuatro. Es así de sencillo. Para construir una cuna de madera se necesitan doce de dos por cuatro y unos 400 clavos. La unidad modular media necesita ocho o diez cunas para sostenerla. Así que, como te puedes imaginar, si empiezas a hacer cuentas con un trabajo de cien unidades modulares, un número extraordinario de clavos y dos por cuatro, pesan mucho, son difíciles de transportar y no aguantan mucho tiempo a la intemperie. Así que hay muchas cosas de las cunas de madera que no han sido terriblemente eficientes. El otro método que hemos visto, u otros materiales que hemos visto, es realmente una especie de algo que algunas fábricas por ahí han fabricado sus propias cunas sólo para su uso en sus patios de la fábrica y esos son típicamente de acero. Hemos visto un par de fabricantes que crearon sus propias cunas de acero y cuando no estás moviendo cunas de un sitio de trabajo a otro, no es tan crítico que sean ligeras, apilables y fáciles de transportar. Así que estas cunas de acero que vemos que algunas instalaciones de fabricación utilizan para su propio uso en su patio no son nada de lo anterior. No son apilables, ni ligeras, ni fáciles de transportar, ni asequibles. Pero si se trata de una solución permanente para el patio de su fábrica, quizá esas cosas no sean tan importantes. Donde sí es importante que sean ligeras, apilables, duraderas y fáciles de transportar es cuando se trasladan de una obra a otra por el campo. Y ahí es donde vimos la necesidad y desarrollamos ModCribs.

John McMullen

Hábleme de ModCribs. ¿Cómo se desarrolló este producto? Obviamente, has visto muchos tipos diferentes de cunas, hechas de muchos tipos diferentes de materiales de diferentes maneras. ¿Tuvo usted una especie de bombilla momento o se trataba de un tipo más lento de la gestación de una idea?

Lectura relacionada:

Las ModCribs son una forma mejor

Scott Bridger y Matt Mitchell, cofundadores de ProSet Modular, han visto de todo en lo que a encofrados modulares se refiere, y no han dejado de tomar notas sobre cómo mejorarlos. Finalmente, "nos dijimos: no parece que nadie esté trabajando realmente en una solución mejor", afirma Bridger. En ese momento, hace unos cuatro años, decidieron ver qué se les ocurría. "Fue entonces cuando decidimos seriamente diseñar y fabricar algo mejor", afirma Mitchell.

Scott Bridger

Lo creas o no, las dos cosas. Llevo mucho tiempo en la industria y mi socio Matt Mitchell lleva mucho más tiempo que yo. Él lleva tres décadas y yo una. Sin embargo, después de haber tenido muchas, muchas conversaciones a lo largo de los años sobre lo molestas que son las cunas de madera. Cuando digo conversaciones no me refiero solo a conversaciones internas de ProSet. Me refiero a toda la industria. Las cunas han sido una parte realmente molesta de la industria que, en nuestra opinión, durante todos estos años, todo el mundo se ha quejado y no ha querido formar parte de ella. Los fabricantes no quieren tener que ocuparse del encofrado, especialmente el que se hace fuera de la obra, en los almacenes de los clientes cercanos al lugar de trabajo. Los fabricantes no quieren tener que ingeniárselas para transportar pesebres de madera pesados, caros y engorrosos por todo el país. ¿Y qué hacer con ellas cuando acaban en la obra y se trasladan a otra obra o de vuelta a la fábrica? Ha sido un lío. Durante los primeros seis u ocho años de vida de ProSet, a partir de 2014, la conversación fue más o menos así. Estas cunas son sólo una especie de molestia. Bueno, Matt y yo habíamos hablado de ello en los últimos años y siempre tipo de tenido pequeñas conversaciones aquí y allá sobre, tiene que haber una mejor manera.

Empezamos a prestar atención e intentamos ver qué hacían los distintos fabricantes. Había pequeñas variaciones de cunas de madera. Algunas un poco más grandes, otras un poco más pequeñas, algunas con más madera, otras con menos, pero más o menos lo mismo. Sólo pilas de estos dos por cuatro, como he descrito. También había algunas fábricas que, como ya he dicho, construían sus propias estructuras de acero. Sabíamos de ellos, y tuvimos la oportunidad de tratar de levantar un par de ellos y sabíamos que no eran la respuesta. En una ocasión, visitamos a un fabricante, hace unos cuatro años, y éste, no voy a dar nombres, tenía unas cunas de madera que utilizaba en sus instalaciones que eran muy pesadas y pesadas. Probablemente necesitarías una carretilla elevadora para mover una cuna. Al ver aquello, ninguno de los dos dijo nada a la fábrica ni al otro durante la visita. Cuando volvíamos a casa después de la visita, los dos comentamos lo de la cuna. Y fue en ese momento que dijimos, bueno, ya es suficiente, alguien tiene que resolver esto. Así que nos pusimos a trabajar, realmente tratando de encontrar una solución. Te puedo dar un poco de una visión general de cómo esa línea de pensamiento fue y cómo el producto fue desarrollado en última instancia.

No era muy eficiente que digamos, y muy rápido. Al principio pensamos, vale, ¿cómo establecemos los criterios? Tiene que ser ligero, apilable, duradero, aguantar el peso y durar mucho tiempo. Y el último, que también es un criterio bastante difícil, es que tiene que ser asequible, porque hay muchas que son necesarias. Las cunas de madera no son terriblemente caras y, si no son relativamente asequibles, probablemente no serán muy aceptadas. Así que esos son nuestros principales criterios. Ligeras, apilables, duraderas y asequibles. Nos pusimos a ver qué se nos ocurría y al principio pensamos que sería el aluminio, que debería cumplir esos criterios. Era estupendo en cuanto a ligereza, apilabilidad y durabilidad, pero en cuanto al precio, no lo cumplía en absoluto. Iba a ser demasiado caro. Por lo tanto, teníamos una especie de diseño aproximado y Matt en realidad una maqueta de Masonite en su garaje. Ahí es donde empezó todo y todavía tenemos que hoy. Creo que algún día pertenecerá al Museo ModCribs.

Así que pensamos que el aluminio funcionaría, trabajamos con un ingeniero, intentamos conseguir precios y nos dimos cuenta de que era imposible por el coste. Finalmente, un ingeniero con el que trabajábamos nos propuso la idea de la espuma estructural, que es esencialmente plástico estructural, lo que nos sonó un poco raro porque no habíamos pensado en ello y nos pareció increíble que se pudiera crear una cuna que cumpliera esos criterios con plástico. Seguimos adelante y empezamos a trabajar en ese concepto y es esencialmente con lo que aterrizamos. Es un polipropileno moldeado por inyección con algo de fibra de vidrio. Un avance rápido a nuestras pruebas finales y el producto final, que ahora tenemos probado maravillosamente. Por lo tanto, pasó las pruebas de carga con gran éxito. Como cuestión de hecho, hay alrededor de un factor de seguridad seis veces más allá de lo que está clasificado para. Así que extremadamente, extremadamente fuerte puede soportar mucho más peso de lo que se requiere. Es apilable, ligero y en realidad bastante rentable. No es mucho más caro que una cuna de madera. Así que ahí es donde estamos hoy.

John McMullen

Bueno, eso es fantástico. Scott, muchas gracias. Has respondido a muchas de mis preguntas. Estaba en LinkedIn el otro día y vi un comentario de nuestros amigos de Stream Modular. Dijeron que ModCribs va a cambiar el juego, lo que realmente me impactó y fue muy emocionante de ver. ¿Qué otros comentarios han recibido de quienes han utilizado ModCribs? ¿Cómo ha sido la acogida hasta ahora?

Scott Bridger

Es muy divertido y ha sido muy positivo. No es inesperado, porque pensar en ProSet y nuestro personal han estado en la primera línea de hacer frente a los desafíos de las cunas de madera, tanto como nadie. Nuestros equipos están ahí fuera teniendo que mover estas pesadas cunas de madera cientos de ellas, tal vez 1000 de ellas en un trabajo. Por lo tanto, sabemos cuánto más fácil de usar y eficiente ModCribs son que las cunas de madera. Por lo tanto, no es inesperado, pero sigue siendo muy divertido y emocionante para obtener esas respuestas. Carson y el equipo de Stream han sido de gran apoyo, muy entusiasmados con esto y aquello. Tampoco es de extrañar, porque los camioneros que realizan las entregas de estas unidades modulares son también los que más se van a beneficiar de esto, ya que también tienen la tarea de arrastrar estas cunas de madera. Las cuadrillas de montaje, las cuadrillas de camiones, los empleados de las instalaciones de fabricación que tienen que trabajar con las cunas de madera. Toda esa gente esta extasiada con la idea de reemplazar las cunas de madera por ModCribs, especialmente cuando tienen la oportunidad de poner sus manos en una ModCrib. Ha sido muy divertido.

Hemos visitado algunas de las principales fábricas del país y les hemos llevado un par de muestras de ModCribs para que las tuvieran en sus manos y las vieran. Cada vez que los agarran por el mango, y los recogen, sonríen. La realidad es que 28 libras, que es lo que pesan estas ModCribs, es un gran alivio frente a las más de 100 libras de algunas de estas cunas de madera que hemos visto pesar hasta 200 libras. De acuerdo con las normas de OSHA, que está muy por encima de lo que cualquier trabajador individual se debe pedir a tratar de levantar. De hecho, creo que la OSHA dice que nunca se debe pedir a un trabajador que levante más de 15 kilos. Así que el factor de seguridad y la reducción de la carga sobre las personas que tienen que manejar las cunas es realmente impactante. Creo que eso es en gran parte lo que Stream estaba comentando en términos de ser un cambio de juego. Tenemos un montón de fábricas que están realmente entusiasmadas con la sustitución de sus cunas de madera por ModCribs sólo por esa razón, porque realmente se preocupan mucho por el bienestar de su personal y sus empleados. Se dan cuenta de que esto aliviará la carga humana que suponen las cunas de madera. Así que ha sido divertido.

Creo que la otra parte del comentario de Carson, especialmente de Stream, que cambia las reglas del juego desde el punto de vista del transporte es que las ModCribs son apilables. Puedes transportar muchos, muchos, muchos más ModCribs en un camión que cunas de madera. De hecho, creo que, a grandes rasgos, podemos transportar unas 1200 ModCribs en un semirremolque frente a unas 250 o 300 cunas de madera. Esto reduce los viajes en camión. Por ejemplo, si usted tuviera un trabajo de 1200 cunas, que podría ser sólo 120 unidades modulares, eso no es un trabajo enorme. Es un trabajo bastante normal. Así que, pensando en el volumen de belenes que se necesitan en estos almacenes, es significativo. En promedio, digamos 100 o 120, trabajo de proyecto modular, eso significa que la entrega de las cunas de madera para apoyar a esas unidades va a tomar cuatro o cinco cargas de semirremolque, eso es un montón de gastos. Mucho combustible, impacto medioambiental, tiempo y manipulación. Imagina que tienes cuatro o cinco semirremolques llenos de estos pesados pesebres de madera, ¿cómo los descargas? Tienes que tener una carretilla elevadora. Luego hay que esparcirlos por todo el almacén para que no estén tan lejos del lugar donde los camioneros van a entregar los mods como para que los camioneros tengan que arrastrarlos por todos los puestos de trabajo y alguien tenga que distribuirlos por el almacén. Esa es una tarea engorrosa y costosa frente a ModCribs que literalmente puedes llevar dos a la vez fácilmente. Entonces, pienso que esos son los que cambian el juego. Se trata realmente de la facilidad de uso y transporte.

John McMullen

Parece que vas a hacer muchos amigos en el sector. Lo siento por los quiroprácticos, porque les estás quitando mucho trabajo.

Scott Bridger

No me voy a sentir mal.

John McMullen

Usted ha estado en el camino con estos. He visto en LinkedIn que has estado en varias exposiciones, que has estado yendo a muchas fábricas. ¿Dónde se puede ver ModCribs siguiente que está entusiasmado con conocer de cerca y personal con uno de estos?

Scott Bridger

Bueno, hay un par de maneras de hacerlo. Obviamente, cualquiera que quiera viajar un poco es bienvenido a venir a echar un vistazo a uno de los sitios de trabajo donde los tenemos en uso. También, como usted ha dicho, viajamos mucho. Mi socio Matt y yo ponemos en un montón de millas cada año en todo el país. Ambos van a nuestros sitios de trabajo y los fabricantes de perspectiva en todo el país. Así que pasamos mucho tiempo visitando fábricas en diferentes partes del país. Estamos encantados de hacer una visita a cualquier fábrica que esté realmente interesado y podríamos llevar algunas muestras. La otra cosa que debo señalar es que, y tal vez saltando aquí si usted va a hacer esta pregunta, ModCribs es un negocio de alquiler a corto plazo para ModCribs en los patios de almacenamiento, como he descrito. Ese es el negocio es una empresa de alquiler. Sin embargo, tenemos un programa limitado de ventas al por mayor exclusivamente para los fabricantes a utilizar en sus patios de la fábrica. Así que queremos que las fábricas tengan la oportunidad de utilizar estos en sus instalaciones, como he descrito antes, para aliviar la carga de sus empleados. Son una opción mucho más eficaz para su personal. No queremos limitar la capacidad de las fábricas para utilizarlos. No tendría sentido que las alquilaran porque las necesitan todo el año. Por eso tenemos un programa de ventas exclusivo para fábricas. Esencialmente, ese es nuestro modelo de negocio es que estamos alquilando estos a los desarrolladores y GCs en las áreas de almacenamiento temporal en todo el país.

John McMullen

Muy bien. Muy bien, muy bien. Y sí, has respondido a una pregunta antes de que pudiera hacerla, pero no pasa nada. Scott, has hablado del aspecto de alquiler de tu negocio, has hablado de las ventas que ofreces a los fabricantes. ¿Cómo funciona?

Scott Bridger

Gracias por la pregunta. Este es otro de los motivos por los que Matt y yo decidimos hace unos años que necesitábamos mejorar y ayudar a resolver el problema de las cunas. No es sólo que las cunas de madera son engorrosos, caros, romper en los elementos y así sucesivamente. También se debe a que son temporales. El requisito de encofrado en los almacenes es algo que a menudo se pasa por alto porque no se tiene en cuenta por las diferentes partes interesadas. Por ejemplo, cuando el promotor está considerando todos sus costes y todos los contratos que necesita para completar su edificio, tiene todas estas piezas diferentes de ese rompecabezas. Van a contratar con el fabricante, con un contratista general, probablemente con una empresa de transportes. Así que, en todo ese proceso, la pieza de ese rompecabezas que son las cunas temporales en un patio de almacenamiento, por la razón que sea, muy a menudo se pasa por alto. Creo que esto es parte de la historia general de cribbing y por qué empezamos ModCribs, que es que en realidad no cae claramente en el ámbito de nadie.

Por lo general, el contratista general es consciente de ello o piensa en ello. En cuanto al fabricante, queda fuera de su ámbito de actuación, porque una vez que las unidades modulares salen de la fábrica, su ámbito de actuación suele estar prácticamente cerrado. Y la empresa de transportes lo sabe, pero suele llegar tarde a la conversación. Por todas estas razones, a menudo se pasa por alto el presupuesto, la planificación, el alcance y de quién se trata. Por lo tanto, lo que ModCribs propone, y creo que va a ayudar con éxito a aliviar ese tipo de pieza perdida del rompecabezas en primer lugar, el tipo de ganar conciencia en la industria acerca de la necesidad y la oportunidad que ModCribs aporta a ese proceso. Al mismo tiempo, lo que estamos haciendo es crear lo que consideramos un botón fácil para el desarrollador. En última instancia, es a menudo el desarrollador que tipo de se queda atascado con él y tipo de tiene que encontrar la manera de obtener cunas a su patio de almacenamiento, a menudo en el último minuto porque nadie planeó para ello y sólo tipo de se perdió.

Históricamente, ProSet ha trabajado en muchos proyectos en los que el contratista general ha tenido que apresurarse y enviar a algunos carpinteros al almacén con un montón de cajas de dos por cuatro para intentar construir rápidamente 1.000 de estas cunas. Eso no es una ocurrencia poco común. Asi que, el boton facil que hemos creado con ModCribs es ese simple proceso de contactar ModCribs, dejandonos saber cuantas unidades modulares necesitas montar, donde esta el patio de montaje, y cuando necesitas empezar a recibir esas unidades modulares. Le proporcionaremos un presupuesto y le ayudaremos a calcular cuántas cunas necesita. Nuestro presupuesto típico será de hasta 60 días, porque normalmente es el tiempo que el proyecto necesitará estas cunas temporales. Una vez firmado el contrato, entregaremos las cunas antes de que lleguen las unidades modulares. En cuanto la última unidad modular esté instalada en los cimientos, el cliente puede llamarnos e iremos a recogerla. Esto simplifica mucho todo el proceso.

También se aleja del desafío que también vemos con cunas de madera históricamente está de vuelta a ese ejemplo de nadie pensó en cunas y luego los contratistas generales por ahí rápidamente la construcción de todas estas cunas de madera. Es un proceso costoso, que consume mucho tiempo y energía, pero ¿qué ocurre al final? Todos los edificios están ya montados y puedo enseñarte innumerables fotos del aspecto que tiene ese patio de almacenamiento cuando se monta la última unidad modular. Hay cunas pesadas, de madera, esparcidas por todo el patio. Ahora hay que recogerlas, recrecerlas, ponerlas en un camión y transportarlas a alguna parte. Por desgracia, en muchos casos ese proceso es tan caro que nunca se vuelven a utilizar. Se tiran a la basura porque es menos caro que intentar encontrar la manera de transportarlos y almacenarlos en algún sitio. Por eso creo que uno de los grandes cambios que aporta ModCribs es la eliminación de esa parte ineficiente y complicada de todo ese proceso.

John McMullen

Es un microcosmos de todo el sector de la construcción modular. Si lo piensas, es más eficiente, más sostenible. Es más rápido.

Scott Bridger

Tienes toda la razón. La otra cosa divertida es, ¿qué es modular? ¿Qué es la industria modular? Es realmente acerca de la innovación, ¿verdad? Quiero decir, como una industria, estamos innovando la forma de construir edificios comerciales en los Estados Unidos. ModCribs es un producto de muy baja tecnología, pero nos gustaría pensar que es un poco innovador, ya que está respondiendo a una necesidad en la industria.

John McMullen

Dejando a un lado ModCribs, ¿qué otros avances o innovaciones cree que puede esperar el sector en lo que respecta a la logística de ambientación e in situ?

Scott Bridger

Es una buena pregunta. Va a ser una respuesta un poco extraña. Desde mi punto de vista, como alguien que ha estado en el lado de la instalación de las cosas desde hace bastante tiempo, creo que lo que estamos viendo es más avance en el proceso, diría yo. Así que, ciertamente hay mejores y mejores tecnologías y diseños en términos de equipos. De hecho, mi socio Matt y nuestro otro propietario Chris Rimes en nuestra empresa, desarrollado nuestros halos personalizados. Es algo que ha añadido mucha eficacia a nuestro proceso de instalación porque son muy flexibles y ajustables. Es sólo una gran pieza de equipo. Por lo tanto, esas son las cosas que estamos viendo algunos avances en términos de equipos, y así sucesivamente en el sitio. Creo que incluso a medida que nuestros equipos mejoran continuamente en la aplicación de la logística, planes, sistemas y procesos que nos permiten instalar estos edificios de manera más eficiente. Creo que lo más importante es seguir mejorando el proceso. Toda esa logística de cuna que he descrito culmina, en última instancia, en una grúa que levanta una unidad modular y la coloca sobre nuestros cimientos. Ese es el último paso del proceso, pero la eficacia del número de unidades modulares que la grúa puede recoger y colocar sobre los cimientos en un día determinado depende de la planificación, la logística, la coordinación general y la programación del proceso. Supongo que ahí es donde veo avances continuos. Vemos pruebas reales de ello, porque trabajamos mucho analizando los datos históricos de nuestros proyectos. Estamos viendo aumentos significativos en nuestra eficiencia y el número de unidades modulares promedio por día que establecimos hace dos o tres años. Esos son los avances en los que vamos a seguir trabajando.

John McMullen

Bueno, hablando de innovación, me alegro de que hayas sacado el tema. También quiero darte las gracias por la entrevista que concediste recientemente a MBI. ModCribs aparece en el número de noviembre y diciembre de la revista Modular Advantage. Así que, gracias por tu tiempo allí y gracias por el tiempo para esta entrevista, Scott. Te lo agradezco mucho.

Scott Bridger

Gracias, John. Te agradezco que me tengas en el programa.

John McMullen

Mi nombre es John McMullen. Y este ha sido otro episodio de Inside Modular: El Podcast de la Construcción Modular Comercial. Hasta la próxima.