Aceleración de la construcción en acero ligero: Un flujo de trabajo digital semiautomatizado para proyectos a pie de obra

Amir Mehdipoor, Doctor, es Jefe de Equipo, Construcción Industrializada y Digitalizada, en el Consejo Nacional de Investigación de Canadá.

Ivanka Iordanova, Ph. D. es Ivanka Iordanova, Ph.D. es profesora del Departamento de Ingeniería de la Construcción de la École de technologie supérieure.

Introducción

El sector de la construcción se enfrenta a un reto constante: cómo construir edificios de alta calidad con mayor rapidez, precisión y a menor coste. La construcción a pie de obra (OSC) lleva tiempo prometiendo estas ventajas al trasladar el trabajo a entornos de fábrica controlados, donde pueden optimizarse la eficiencia y la seguridad. En este contexto, el acero ligero se ha convertido en uno de los materiales más prometedores para la construcción modular y prefabricada. Su resistencia, adaptabilidad y consistencia lo hacen idóneo para procesos de producción repetitivos.

Sin embargo, a pesar de estas ventajas, muchas empresas que adoptan OSC siguen teniendo dificultades para aprovechar todo su potencial. Esto se debe a que, con demasiada frecuencia, las fábricas externas reproducen los flujos de trabajo manuales tradicionales en lugar de replantear los procesos en torno a las herramientas digitales y la automatización. El resultado es que el aumento de la productividad no alcanza las expectativas.

Este artículo industrial se basa en nuestro estudio original revisado por pares "Enhancing the Manufacturing Process in Light-Gauge Steel Off-Site Construction Using Semiautomation" publicado en el Journal of Construction Engineering and Management (ASCE, 2025), del que son coautores Ivanka Iordanova y Mohamed Al-Hussein. El objetivo es trasladar nuestra investigación al contexto de la industria profesional, explicando a los lectores la metodología, resumiendo los resultados y destacando los puntos clave que los profesionales del sector del acero de gran espesor pueden aplicar directamente a sus proyectos.

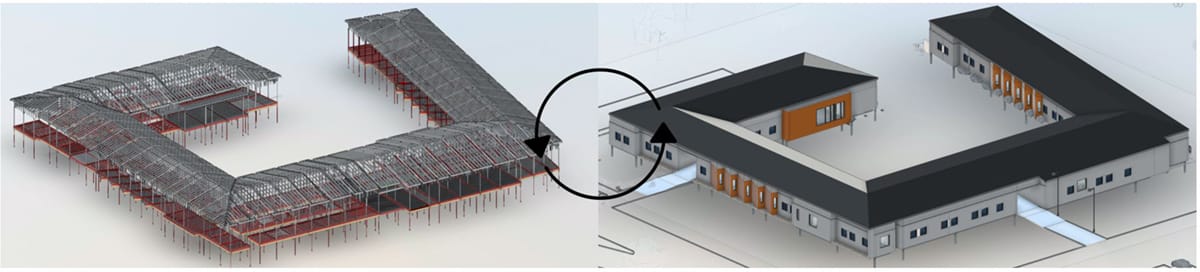

Estructura automatizada a partir de un modelo arquitectónico

Metodología

El estudio siguió el método Design Science Research (DSR), un planteamiento estructurado para crear y probar soluciones prácticas en entornos complejos.

- Identificación del problema

Los investigadores identificaron tres ineficiencias críticas en la actual construcción off-site de LGS:- Larga duración de las tareas de fabricación y montaje.

- Listas de cantidades imprecisas debido a la dependencia de los despachos manuales.

- Mala coordinación entre los equipos de diseño, producción y montaje.

- Diseño de soluciones

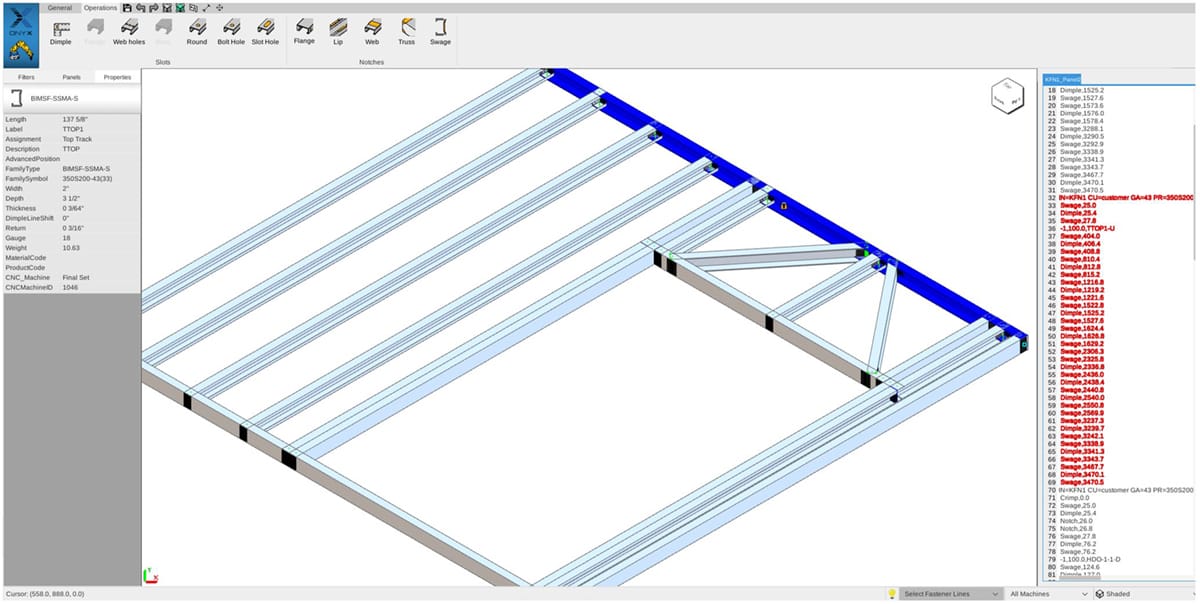

Se desarrolló un flujo de trabajo semiautomatizado que combina:- Automatización del diseño basada en BIM para generar modelos precisos.

- Generación de código CNC a partir de modelos BIM para controlar máquinas automatizadas de enmarcado.

- Planos de taller con código QR que permiten a los equipos de montaje acceder instantáneamente a modelos BIM en 3D como guía.

- Un Entorno Común de Datos (CDE) para compartir archivos de diseño, códigos CNC y documentos actualizados.

Diseño de paneles de acero de calibre ligero (LGS) listos para CNC

A diferencia de un enfoque totalmente automatizado, este flujo de trabajo mantuvo la participación de trabajadores humanos en tareas como la alimentación de rollos de acero, el apilamiento de montantes y el montaje de paneles, equilibrando la automatización con la flexibilidad.

- Validación y evaluación

El flujo de trabajo se probó en un proyecto modular de 2.500 m² con 47 módulos. Su eficacia se midió comparando:- Duración de las tareas antes y después de la aplicación.

- Exactitud de los BoQs a partir de métodos manuales frente a los automatizados.

- Viabilidad económica, mediante un análisis coste-beneficio que calcule el tiempo de amortización de la inversión necesaria.

Hallazgos

Los resultados demuestran que incluso una automatización parcial, bien integrada con herramientas digitales, puede transformar la eficiencia de los proyectos de LGS fuera de las instalaciones.

- Importantes reducciones en la duración de las tareas

- Reducción media global: 38.11%.

- Instalación de ventanas: 58% más rápido.

- Instalación de puertas: 67% más rápido.

- Construcción de tejados: 50% más rápido.

- Suelos y techos: hasta un 30% más rápido.

La fabricación automatizada mediante CNC garantizó cortes y dimensiones precisos, lo que a su vez facilitó y agilizó el montaje.

- Mejoras significativas en la precisión cuantitativa

- Mejora media: 10.77%.

- En el caso de determinados componentes, la precisión mejoró hasta un 45%.

Se demostró que los cálculos manuales eran muy propensos a errores, mientras que los cálculos automatizados basados en BIM proporcionaban resultados fiables y coherentes.

- Argumentos económicos sólidos

-

- Periodo de amortización: 10 meses y 26 días.

- Ahorro:

- Ahorro de mano de obra gracias a tareas más rápidas (38% de reducción de horas).

- Ahorro de material gracias a unos BoQ más precisos (reducción del 11% del coste por superficie).

Esto demuestra que incluso una gran inversión inicial en automatización, software y formación puede amortizarse en menos de un año.

- Mejora de la coordinación

El uso de un Entorno Común de Datos fue un factor destacado en el éxito del proyecto. Los equipos podían trabajar a partir de una fuente de información compartida. Los códigos QR incrustados en los planos de taller permitieron a los trabajadores escanear y ver los modelos 3D al instante, reduciendo la falta de comunicación y garantizando la alineación entre las fases de diseño, fabricación y montaje.

Fabricación de precisión de unidades modulares de construcción

Puntos clave para los profesionales del sector

Las conclusiones de este estudio no sólo se publican en revistas de investigación, sino que ofrecen lecciones directas y prácticas para los profesionales del acero ligero y la construcción a pie de obra.

BIM como columna vertebral de la producción

Muchas empresas utilizan BIM principalmente para la visualización y la coordinación. Este proyecto demuestra su gran valor como columna vertebral de la producción. Cuando los modelos BIM generan códigos CNC para las máquinas y planos de taller para los equipos, todo el flujo de trabajo está más conectado y es más fiable. Esto reduce las repeticiones, acorta los plazos y crea un vínculo directo entre la intención del diseño y la realidad de la producción.

La semiautomatización equilibra costes y flexibilidad

Las fábricas totalmente automatizadas pueden estar fuera del alcance de la mayoría de las empresas, especialmente las pequeñas y medianas. Un enfoque semiautomatizado, en el que las máquinas se encargan de tareas repetitivas de precisión mientras los humanos supervisan tareas flexibles y adaptables, ofrece un equilibrio práctico de coste, control y escalabilidad. Este modelo híbrido proporciona mejoras de eficiencia cuantificables sin necesidad de una fábrica totalmente robotizada.

La precisión da mejores resultados que la velocidad por sí sola

El ahorro de tiempo siempre es atractivo, pero una mayor precisión en los cálculos cuantitativos puede reportar beneficios aún mayores a largo plazo. Unas cantidades exactas implican menos errores de aprovisionamiento, menos desperdicio de material y presupuestos más fiables. Esto reduce el riesgo de sobrecostes y retrasos. Para contratistas y promotores, la precisión es tan valiosa como la rapidez.

La normalización abre la puerta a la eficiencia

Los componentes de acero ligero son intrínsecamente modulares, lo que los hace ideales para la prefabricación. Pero para beneficiarse plenamente, las empresas deben adoptar diseños estandarizados y procesos repetibles. Cuanto más uniformes y modulares sean los componentes, más fácil será aplicar la automatización digital. Las empresas que invierten en estandarización pueden esperar un rendimiento más rápido de los flujos de trabajo digitales.

La colaboración requiere una infraestructura digital

Uno de los hallazgos más infravalorados es el valor del Entorno Común de Datos. Al centralizar modelos, códigos CNC y documentos, creó una única fuente de verdad en todas las disciplinas. Funciones como los códigos QR integrados acortaron la distancia entre la oficina y el taller, haciendo tangible la colaboración digital para los trabajadores sobre el terreno. Sin esta plataforma compartida, incluso las mejores herramientas digitales corren el riesgo de crear silos.

La formación y la cultura son esenciales para el éxito

La introducción de la semiautomatización no es sólo cuestión de máquinas y programas informáticos, sino también de personas. En el estudio de caso, las exhaustivas sesiones de formación y los talleres garantizaron que los trabajadores se sintieran cómodos utilizando las nuevas herramientas. Para tener éxito en el mundo real, las empresas tienen que invertir en su plantilla, generar confianza en las herramientas digitales y fomentar una cultura que adopte el cambio en lugar de resistirse a él.

El argumento comercial es sólido, utilícelo para ganar apoyos

Muchas empresas dudan en invertir en automatización por su elevado coste inicial. Este estudio demuestra que la inversión puede amortizarse en menos de un año. Para los responsables de la toma de decisiones y las partes interesadas, esto supone un argumento empresarial convincente: la digitalización y la semiautomatización no son solo mejoras operativas, son inversiones estratégicas en competitividad.

Empezar poco a poco, escalar con inteligencia

Una lección práctica del estudio de caso es el valor del pilotaje. Al probar el flujo de trabajo en un proyecto modular concreto, el equipo pudo medir los resultados, ganar confianza y perfeccionar los procesos antes de ampliarlo. Los profesionales del sector deberían plantearse empezar con un proyecto piloto de tamaño manejable pero lo bastante representativo como para aportar información útil.

Producción semiautomatizada de módulos LGS en fábrica

Conclusión

La construcción off-site de acero de calibre ligero siempre ha sido prometedora, pero con demasiada frecuencia esa promesa no se ha hecho realidad porque los flujos de trabajo tradicionales persisten en los nuevos entornos. Esta investigación muestra el camino a seguir: un flujo de trabajo digital semiautomatizado que tiende un puente entre el diseño y la producción, equilibrando la automatización con la experiencia humana.

Los resultados son innegables:

- Producción y montaje un 38% más rápidos.

- Un 11% más de precisión en los BoQ.

- Recuperación de la inversión en menos de 11 meses.

Para los profesionales de la construcción, el mensaje es claro. Adoptando la semiautomatización y la digitalización, las empresas pueden entregar los proyectos con mayor rapidez, precisión y rentabilidad, al tiempo que refuerzan la colaboración entre los equipos. No se trata de sustituir a las personas por máquinas, sino de dotarlas de mejores herramientas y procesos.

En un sector competitivo en el que el tiempo, la precisión y el coste lo son todo, flujos de trabajo como éste podrían definir el futuro de la construcción en acero ligero.

Más de Modular Advantage

AoRa Development aspira a construir el primer edificio triple net zero de Nueva York utilizando métodos modulares.

Cada vez más ciudades están financiando nuevos proyectos de infraestructura, siempre y cuando cumplan con los requisitos de sostenibilidad. Así es como los módulos pueden encajar en este panorama, gracias a su menor producción de residuos.

Desarrolladores y diseñadores: lecciones aprendidas con el diseño modular

La construcción modular resulta atractiva para muchos promotores porque las obras y la construcción de los módulos pueden realizarse simultáneamente, lo que acorta los plazos y reduce los costes adicionales.

UTILE: Acelerando la construcción modular

En Quebec, UTILE está liderando la creación de edificios modulares asequibles para ayudar a reducir la escasez de viviendas para estudiantes. Durante el proceso, la empresa descubrió lo que se necesita para que la transición a la construcción modular sea un éxito.

Sobha Modular enseña a los desarrolladores a pensar como fabricantes

Con su fábrica de 250 000 metros cuadrados en los Emiratos Árabes Unidos, Sobha Modular está llevando sus cuartos de baño modulares de alta gama a residencias de lujo en Dubái, al tiempo que desarrolla proyectos modulares para Estados Unidos y Australia.

RoadMasters: Por qué la planificación temprana del transporte es fundamental en la construcción modular

En la construcción modular, el transporte suele denominarse «el eslabón perdido». Aunque rara vez detiene un proyecto por completo, una mala planificación puede provocar costosos retrasos, cambios de ruta y sobrecostes.

Cómo gestionar los riesgos en el sector inmobiliario comercial y la construcción modular: perspectivas de un veterano con 44 años de experiencia en el sector.

Los proyectos modulares implican la fabricación, el transporte y el montaje in situ. Los promotores deben comprender exactamente cuáles son sus responsabilidades y cuáles son las tareas que subcontratan. Los asesores de riesgos deben investigar a los contratistas, subcontratistas y consultores de diseño y construcción del promotor, especialmente al fabricante modular.

Art²Park: una aplicación creativa de la construcción modular y convencional

Art²Park es más que un edificio parque: es una demostración de lo que se puede lograr con la construcción modular cuando se integra cuidadosamente con materiales tradicionales. El uso de contenedores de transporte no solo proporcionó ventajas en cuanto a rapidez y sostenibilidad, sino también un núcleo estructural resistente que simplificó y reforzó el resto del edificio.

Construcción más inteligente: un nuevo estándar en eficiencia de la construcción modular

El aumento de los precios de los materiales, la escasez de mano de obra, el encarecimiento de la financiación y el endurecimiento de las normas medioambientales han hecho que la construcción convencional sea más lenta, más costosa y más impredecible. Para mantener los proyectos dentro del plazo y del presupuesto previstos, los constructores recurren cada vez más a métodos industrializados más inteligentes.

Resia: Romper todas las reglas

Resia Manufacturing, una división de la empresa estadounidense Resia, ofrece ahora componentes prefabricados para baños y cocinas a sus socios industriales. Su planta de fabricación híbrida produce componentes (módulos) de baño y cocina más precisos, más rápidamente y a menor coste que la construcción tradicional. Así es como lo hace Resia Manufacturing.

Cómo innova LINQ Modular para llevar lo modular al mercado de los EAU y más allá

LINQ Modular, con una oficina y tres plantas de fabricación en Dubai, es una empresa modular con sede en Emiratos Árabes Unidos. La empresa tiene una misión: abrir con modulares los mercados de la vivienda y la construcción en la zona del Consejo de Cooperación del Golfo (CCG).