Hospital Cortellucci Vaughan

Categoría principal: Diseño de edificios modulares

Empresa: PCL Agile

Afiliado:

Ubicación: Vaughan, ON

Uso del Edificio: Salas de baño para suites de hospital

Tamaño bruto del proyecto: 1200000 Pies cuadrados

Días para completar: 424

Criterios de adjudicación

Excelencia arquitectónica

Los módulos prefabricados permitieron nivelar la transición del suelo en el umbral de las habitaciones de los pacientes y optimizar la pendiente de los desagües en las zonas húmedas de los aseos. El equipo diseñó cuatro tipos de módulos, cada uno de 90 a 100 pies cuadrados: para mujeres y niños, de salud mental y médico-quirúrgico. Se construyeron diez variantes de los módulos para facilitar la instalación y la integración con el diseño del hospital. El 95% de la construcción interior se realizó fuera de las instalaciones, por lo que cada módulo se entregó con el suelo, la protección de las paredes, los principales accesorios, las instalaciones y la carpintería. El interior del módulo garantizaba un espacio óptimo en una zona pequeña, ya que tanto el inodoro como las barras de apoyo se apoyaban en postes de pared y planchas de G90. Durante la fabricación, el exterior de las paredes se dejó a la vista para permitir una inspección mecánica y eléctrica segura y eficaz. Los acabados se seleccionaron en función del diseño interior del hospital especificado por el arquitecto.

Innovación técnica y sostenibilidad

Cada cápsula pesaba aproximadamente 1.500 kilos, por lo que el equipo tuvo que tener en cuenta la resistencia de la base de hormigón. Esto llevó a utilizar un suelo de hormigón de alta densidad hecho a medida. La resistencia del suelo era de entre 120 y 140 megapascales (MPa) y se consiguió utilizando hormigón de ultra alto rendimiento. Estos suelos tenían un grosor de 15 mm en los desagües y podían moldearse y después desmoldarse y manipularse en 12 horas. Clave para mantener el ritmo de producción. Utilizando CNC, PCL creó encofrados que se construyeron en posición invertida para alcanzar la precisión de una pendiente del 0,1%. Para facilitar el desencofrado, se creó una cuna de izado hecha a medida con canales en C de acero y tubos HSS. Las dimensiones y la forma exactas de cada losa de hormigón se consiguieron gracias a la adopción por parte del equipo del sistema de fijación Bluco. Se utilizó el escaneado láser para mantener la precisión del estado de construcción y se probaron las maquetas antes de la fabricación a escala real.

Rentabilidad

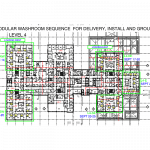

Para minimizar el alto riesgo de exposición a la intemperie, era crucial proteger la vaina del agua para evitar el riesgo de formación de moho, ya que estaba previsto entregar las vainas antes de levantar las paredes del hospital. Se utilizaron productos de alta calidad resistentes a la intemperie para soportar las inclemencias del tiempo y evitar cualquier daño entre el momento de la entrega y el montaje de los tabiques. Se tomaron medidas preventivas durante el proceso de transporte para minimizar los daños causados por el agua y garantizar una larga vida útil de las unidades. Cada módulo se preparó para la entrega envolviéndolo de arriba abajo. La parte superior retractilada se mantuvo incluso después de la entrega y la instalación en la losa, hasta que se levantaron las paredes del hospital. La secuencia de entrega se planificó teniendo en cuenta los costes. Las vainas se entregaron en cada nivel en función de la colocación del hormigón. Los módulos se colocaron después de retirar los refuerzos, asegurando que la losa de hormigón no se desviara tras la instalación de los módulos y causara daños a éstos.

Ver más ganadores de los Premios de Distinción

Para ver todos nuestros galardonados actuales, visite nuestra página principal de Premios.