Oficina de Hermeus y centro de pruebas de motores

Categoría principal: Diseño de edificios modulares

Empresa: BMarko Structures, LLC.

Ubicación: Atlanta, GA

Uso del edificio: Oficinas y pruebas de motores

Tamaño bruto del proyecto: 3549 Pies Cuadrados

Días para completar: 198

Criterios de adjudicación

Excelencia arquitectónica

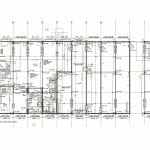

El complejo está formado por (13x) contenedores marítimos de 40 pies de alto. Nueve de ellos están en la primera planta y cuatro se utilizaron para crear la segunda. Dentro de la estructura hay una gran zona de trabajo, una sala de descanso, dos baños unisex, una sala de conferencias pública, una sala de conferencias privada, varios despachos privados, una sala de pruebas de motores y varios almacenes. En la entrada lateral del edificio hay una espectacular pared de cristal que continúa desde el módulo inferior del contenedor hasta la parte superior del contenedor del segundo piso. Esto permite que gran parte de las zonas comunes de la primera y la segunda planta reciban una cantidad significativa de luz natural. El edificio tiene un flujo muy abierto que continúa en los miradores situados en las plantas primera y segunda, que permiten a los empleados disfrutar de las vistas de los aviones que aterrizan y despegan en el aeropuerto. La utilización de contenedores de transporte también contribuye a la estética del aeropuerto en el que está situado el edificio.

Innovación técnica y sostenibilidad

Hermeus es una empresa de nueva creación respaldada por capital riesgo con la visión a largo plazo de transformar la red mundial de transporte humano con aeronaves Mach 5. A Mach 5, viajar no es sólo supersónico, es hipersónico. A estas velocidades -más de 5.000 kilómetros por hora-, el tiempo de vuelo de Nueva York a Londres sería de 90 minutos en lugar de siete horas. Como la velocidad es la carta de presentación de Hermeus, necesitaban una oficina acorde con esas características. Gracias a una excelente gestión del proyecto, aunque el contrato se firmó en octubre de 2020, la construcción in situ solo duró 33 días entre la colocación de la primera piedra y la prueba del primer motor en las instalaciones en agosto de 2021. Un aspecto único del diseño que redujo el trabajo in situ fue el uso de bastidores de contenedores para la estructura de la cubierta. La cubierta se unió a los contenedores con cierres giratorios en las esquinas ISO. De este modo se agilizó la terminación de las cubiertas para cumplir el plazo de entrega.

Rentabilidad

Siempre que fue posible, las paredes interiores de acoplamiento se dejaron con la ondulación existente del contenedor. Así se consiguió la estética que buscaba el cliente y se eliminó la necesidad de entramado y paneles de yeso. Otro aspecto que supuso un ahorro de costes fue la utilización de los contenedores de transporte para la estructura de la cubierta. El aumento extremo de los costes de material y mano de obra hizo que el uso de contenedores de transporte fuera una solución mucho más económica para la estructura de la cubierta. Las conexiones de las líneas de acometida se diseñaron de forma que el edificio pudiera trasladarse en caso de que el cliente decidiera mudarse en los próximos años. Por último, la adecuada iluminación natural debería ayudar al cliente a mantener su factura de calefacción mucho más baja en los meses de invierno.

Ver más ganadores de los Premios de Distinción

Para ver todos nuestros galardonados actuales, visite nuestra página principal de Premios.