Impresión 3D ligera y atractiva

John McCabe es el Diseñador de Conceptos Avanzados de Branch Technology, puesto al que ha accedido recientemente desde el de Director de Marketing de la empresa. McCabe es licenciado en Arquitectura y tiene un máster en Diseño Industrial. Fue profesor de diseño en varias instituciones antes de trasladarse a Branch en 2019.

Ventajas de la externalización

Cuando uno piensa en edificios impresos en 3D, probablemente se imagina gigantescos pórticos robóticos al aire libre "cagando hormigón", como dice John McCabe, de Branch Technology. Capa sobre capa, construyendo gradualmente los muros "como se ha hecho durante milenios", solo que ahora con robótica.

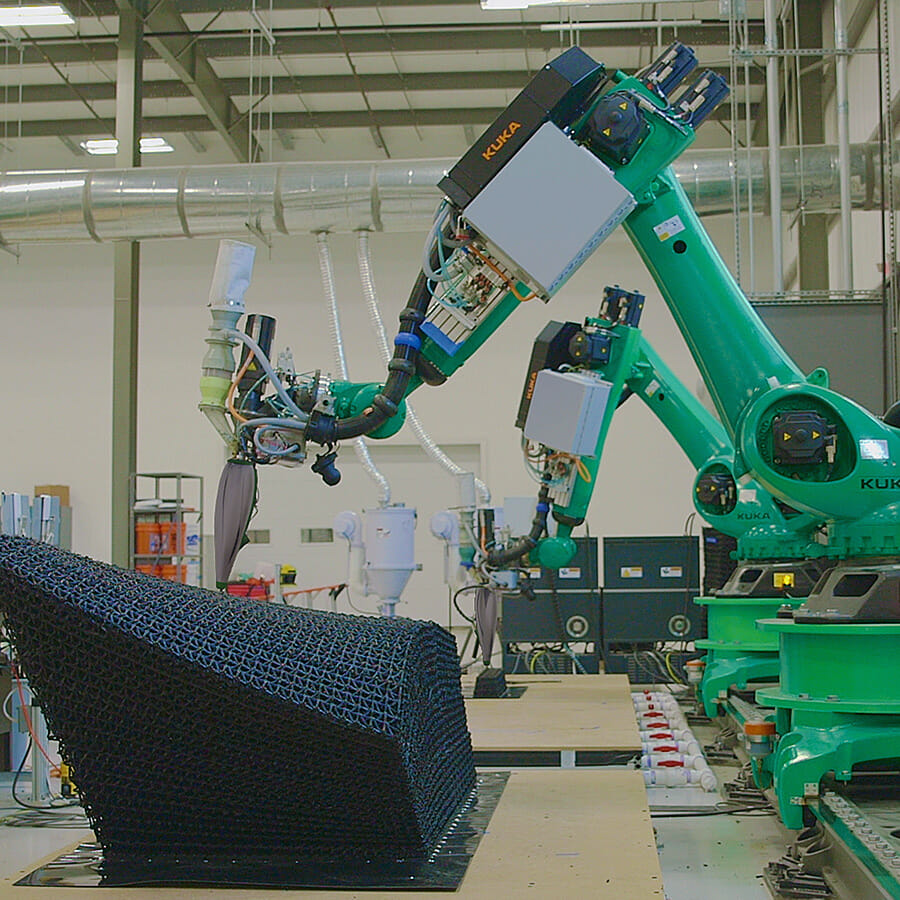

Branch Technology imprime en 3D de forma muy diferente, empezando por imprimir fuera de las instalaciones. "La impresión in situ añade caos, donde ya hay muchos problemas de seguridad", dice McCabe. Las instalaciones de Branch están lejos de ser caóticas: son un preciso ballet robótico en el que se coordinan varios proyectos al mismo tiempo.

"En nuestras instalaciones tenemos robots de 12 pies que imprimen proyectos de distintos tipos y a distintas escalas. Uno puede estar trabajando en parte de un aparcamiento, y otro puede estar trabajando en un banco, mientras que otro está imprimiendo algo para el Departamento de Defensa."

Estructuras especiales

Las estructuras que imprimen los robots Branch también son muy diferentes de las capas de hormigón indiferenciado. Son entramados complejos que pueden fabricarse con diversas sustancias, tener muchas formas y tamaños diferentes y rellenarse con distintos materiales.

"Piénsalo. Muy pocos edificios están hechos de un solo tipo de material", dice McCabe. "Los procesos ramificados pueden combinar materiales complementarios, aumentando las capacidades del edificio resultante y añadiendo valor para el cliente".

La impresión 3D de Branch "utiliza 20 veces menos material que otros métodos de impresión 3D, sin apenas residuos" y las estructuras resultantes son muchas veces más ligeras que una estructura de tamaño similar impresa con hormigón. Aunque son ligeras, las estructuras también están diseñadas para ser resistentes. Una matriz que imprimimos del tamaño de un bloque de hormigón, pero que contiene un 90% de aire, aguanta de 2000 a 3000 libras de fuerza de compresión", explica.

libras de fuerza de compresión", explica McCabe. "Cuando rellenamos ese espacio con una espuma personalizada, podemos obtener casi 10.000 libras de fuerza de compresión".

Las estructuras reticulares pueden rellenarse con diversos materiales con distintas propiedades, como la atenuación acústica o el aislamiento térmico. Se pueden incrustar sensores en los materiales para crear un edificio inteligente.

Branch ha impreso una casa de 3.000 pies cuadrados de una sola planta. McCabe dice que pasarán unos años antes de que puedan centrarse en construir estructuras altas y autoportantes, porque los materiales actualmente no pueden competir con las capacidades del acero. "Por la misma razón, también pasará mucho tiempo antes de que la impresión 3D con hormigón pueda construir más de una planta".

Fundación y enfoque

¿Cómo se fundó Branch? En 2013, hubo un proyecto de Kickstarter para un bolígrafo de impresión 3D que podía imprimir en el aire. El fundador y consejero delegado de Branch, Platt Boyd, compró uno y jugó con él, acoplándolo a minirobots. Decidió que la idea tenía potencial comercial en el sector de la construcción, dejó el estudio de arquitectura en el que había trabajado durante más de 15 años y se trasladó a Chattanooga para fundar Branch. (Chattanooga y sus alrededores son un hervidero de innovación, sobre todo en fabricación avanzada).

"La empresa fue acogida por la cultura de las startups de Chattanooga y los primeros empleados eran estrellas del rock que vinieron de lugares como Nueva York y Boston. La mayoría siguen aquí", dice McCabe. "Ahora tenemos unas 30 personas trabajando aquí y son el grupo de gente más inteligente con el que he tenido la suerte de trabajar".

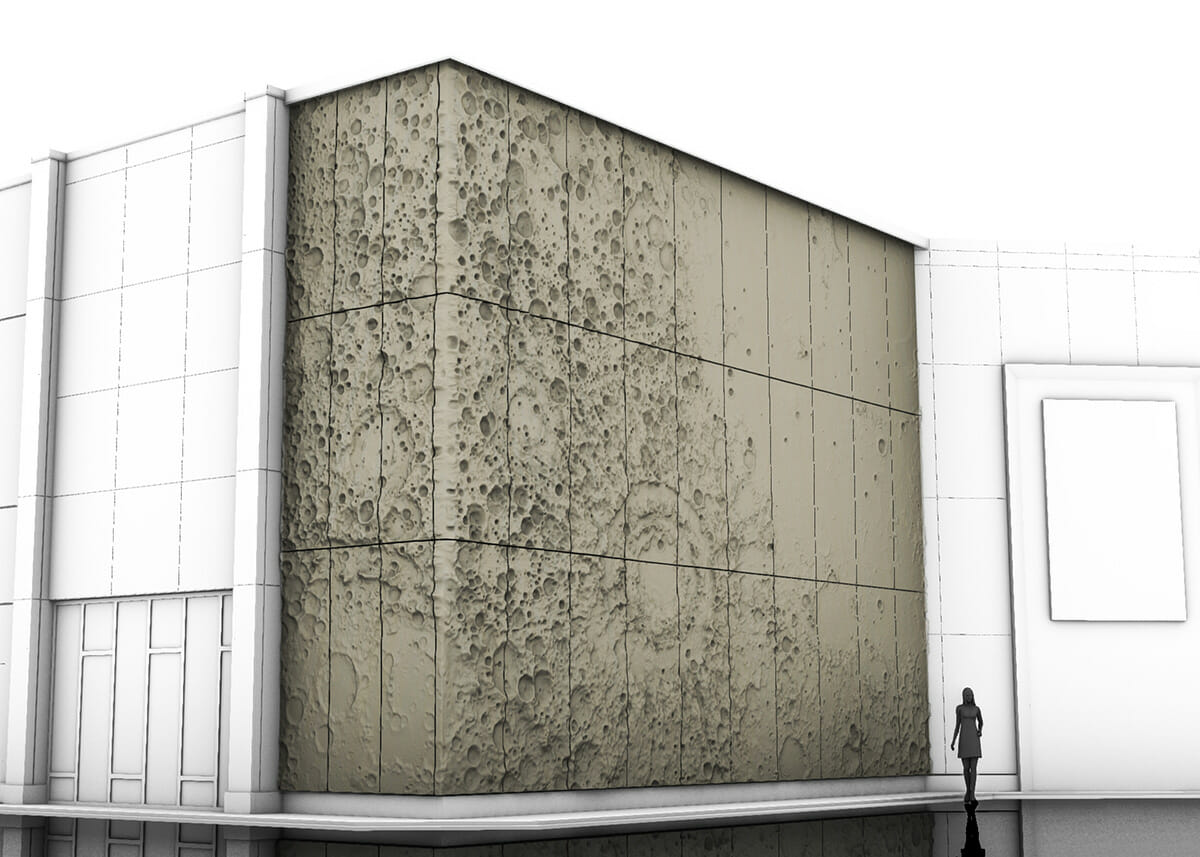

Como la impresión 3D es tan versátil, Branch recibía a menudo peticiones para hacer cosas al azar. Pero Boyd decidió que necesitaban centrarse y la empresa se lanzó de lleno a desarrollar fachadas impresas en 3D. "Son una forma estupenda no estructural de añadir un aspecto característico a un edificio sin dejar de abrazar los oficios tradicionales de la construcción".

Trabajo

Siempre se dice que es difícil contratar a jóvenes para trabajar en el sector de la construcción y que la escasez de mano de obra es un problema importante. Pero el trabajo en las instalaciones de Branch dista mucho del típico entorno de la construcción y Branch no ha tenido problemas de contratación.

"Las empresas de construcción no encuentran talento", dice McCabe. "Tengo el privilegio de trabajar con un grupo grande y diverso de jóvenes que están muy entusiasmados con la robótica y el futuro de la construcción. Quieren trabajar en esta industria".

Construcción extraterrestre

Branch tiene un equipo centrado en desarrollar soluciones para el Departamento de Defensa. "Tomamos ideas especulativas y creamos productos manufacturados avanzados que se adaptan a sus necesidades", explica McCabe. "El tipo de proyecto va desde una solución logística para equipos de alta tecnología, una fachada de edificio para viviendas in situ o estructuras expedicionarias ligeras reforzadas contra EMP".

También trabajan con la Fuerza Aérea y la Fuerza Espacial, apoyándose en esto desde 2017 cuando, de un campo de 77 competidores globales, Branch ganó el primer lugar en el Desafío del Hábitat Marciano de la NASA. El material que codesarrollaron para imprimir el hábitat marciano equivalía a un 70% de suelo marciano, mezclado con un 30% de residuos reciclables de la misión, como bolsas y paracaídas.

"La Fuerza Espacial está ampliando sus conocimientos y capacidades en la construcción de naves extraterrestres. Hemos participado en el desarrollo de conceptos de gravedad cero y otros mundos para ahorrar combustible y tiempo, así como para proteger a nuestro personal de servicio y equipos

de cualquier daño".

El futuro

Branch colabora con inmobiliarias, promotores, constructoras y estudios de arquitectura. McCabe afirma que tanto las pequeñas empresas que intentan dejar su impronta como las grandes que buscan eficiencias encuentran valor en el trabajo de Branch.

"A largo plazo, queremos una red de fábricas distribuidas por todo el mundo que puedan imprimir, rellenar y acabar componentes estructurales y no estructurales para edificios de todas las escalas", afirma McCabe. "Tenemos una hoja de ruta para conseguirlo. Tenemos algunas grandes asociaciones en proyecto y ¡vamos a alucinar cuando por fin podamos hablar de ellas!"

Sobre la autora: Zena Ryder es escritora freelance, especializada en escribir sobre construcción y para empresas de construcción. Puedes encontrarla en Zena, Freelance Writer o en LinkedIn.

Más de Modular Advantage

AoRa Development aspira a construir el primer edificio triple net zero de Nueva York utilizando métodos modulares.

Cada vez más ciudades están financiando nuevos proyectos de infraestructura, siempre y cuando cumplan con los requisitos de sostenibilidad. Así es como los módulos pueden encajar en este panorama, gracias a su menor producción de residuos.

Desarrolladores y diseñadores: lecciones aprendidas con el diseño modular

La construcción modular resulta atractiva para muchos promotores porque las obras y la construcción de los módulos pueden realizarse simultáneamente, lo que acorta los plazos y reduce los costes adicionales.

UTILE: Acelerando la construcción modular

En Quebec, UTILE está liderando la creación de edificios modulares asequibles para ayudar a reducir la escasez de viviendas para estudiantes. Durante el proceso, la empresa descubrió lo que se necesita para que la transición a la construcción modular sea un éxito.

Sobha Modular enseña a los desarrolladores a pensar como fabricantes

Con su fábrica de 250 000 metros cuadrados en los Emiratos Árabes Unidos, Sobha Modular está llevando sus cuartos de baño modulares de alta gama a residencias de lujo en Dubái, al tiempo que desarrolla proyectos modulares para Estados Unidos y Australia.

RoadMasters: Por qué la planificación temprana del transporte es fundamental en la construcción modular

En la construcción modular, el transporte suele denominarse «el eslabón perdido». Aunque rara vez detiene un proyecto por completo, una mala planificación puede provocar costosos retrasos, cambios de ruta y sobrecostes.

Cómo gestionar los riesgos en el sector inmobiliario comercial y la construcción modular: perspectivas de un veterano con 44 años de experiencia en el sector.

Los proyectos modulares implican la fabricación, el transporte y el montaje in situ. Los promotores deben comprender exactamente cuáles son sus responsabilidades y cuáles son las tareas que subcontratan. Los asesores de riesgos deben investigar a los contratistas, subcontratistas y consultores de diseño y construcción del promotor, especialmente al fabricante modular.

Art²Park: una aplicación creativa de la construcción modular y convencional

Art²Park es más que un edificio parque: es una demostración de lo que se puede lograr con la construcción modular cuando se integra cuidadosamente con materiales tradicionales. El uso de contenedores de transporte no solo proporcionó ventajas en cuanto a rapidez y sostenibilidad, sino también un núcleo estructural resistente que simplificó y reforzó el resto del edificio.

Construcción más inteligente: un nuevo estándar en eficiencia de la construcción modular

El aumento de los precios de los materiales, la escasez de mano de obra, el encarecimiento de la financiación y el endurecimiento de las normas medioambientales han hecho que la construcción convencional sea más lenta, más costosa y más impredecible. Para mantener los proyectos dentro del plazo y del presupuesto previstos, los constructores recurren cada vez más a métodos industrializados más inteligentes.

Resia: Romper todas las reglas

Resia Manufacturing, una división de la empresa estadounidense Resia, ofrece ahora componentes prefabricados para baños y cocinas a sus socios industriales. Su planta de fabricación híbrida produce componentes (módulos) de baño y cocina más precisos, más rápidamente y a menor coste que la construcción tradicional. Así es como lo hace Resia Manufacturing.

Cómo innova LINQ Modular para llevar lo modular al mercado de los EAU y más allá

LINQ Modular, con una oficina y tres plantas de fabricación en Dubai, es una empresa modular con sede en Emiratos Árabes Unidos. La empresa tiene una misión: abrir con modulares los mercados de la vivienda y la construcción en la zona del Consejo de Cooperación del Golfo (CCG).