Industrializar la construcción modular europea con fábricas emergentes

Xavier Jaffray es el fundador y presidente de LECO, una empresa francesa de construcción modular. El grupo Leco está especializado en el diseño y la construcción -en un entorno industrial- de edificios sin emisiones de carbono basados exclusivamente en la madera.

Antes de que Xavier Jaffray pusiera en marcha LECO, una empresa de construcción modular, en Francia en 2013, ocupó puestos directivos en fábricas de Toyota y Bic. Había visto de cerca la fabricación industrializada. Cuando empezó a investigar el sector de la construcción, descubrió que las empresas que fabrican componentes para edificios -como cerchas, paneles de pared y ventanas- están industrializadas, pero no había industrialización en el diseño y la construcción.

"La industrialización se basa en la idea de fabricar el mismo producto una y otra vez, todos los días", afirma Jaffray. La construcción convencional no fabrica repetidamente el mismo producto, por lo que no obtiene la eficiencia de la industrialización. Parte del problema es que la construcción está necesariamente localizada y basada en proyectos. Un proyecto de vivienda social aquí, un proyecto de residencia de estudiantes allá, un proyecto de hotel en otro lugar.

Que la construcción modular se realice en una fábrica no significa que esté industrializada. "Una empresa inmobiliaria puede encargar 200 módulos idénticos. Pero 200 unidades no es un producto fabricado en serie", afirma Jaffray.

Un flujo constante de productos idénticos es típico de la fabricación industrial. Cuando una fábrica no produce nada, sigue incurriendo en gastos generales, lo cual es claramente ineficaz. Por eso, un reto para las empresas de construcción modular es eliminar los gastos generales de la fábrica entre proyectos. Una forma de hacerlo es tener una demanda constante para que no haya huecos entre proyectos. Esto es lo ideal, pero no es algo que una empresa pueda controlar. Otra forma es eliminar la fábrica cuando no hay demanda. Este es el camino que ha tomado LECO.

Localizar con fábricas emergentes

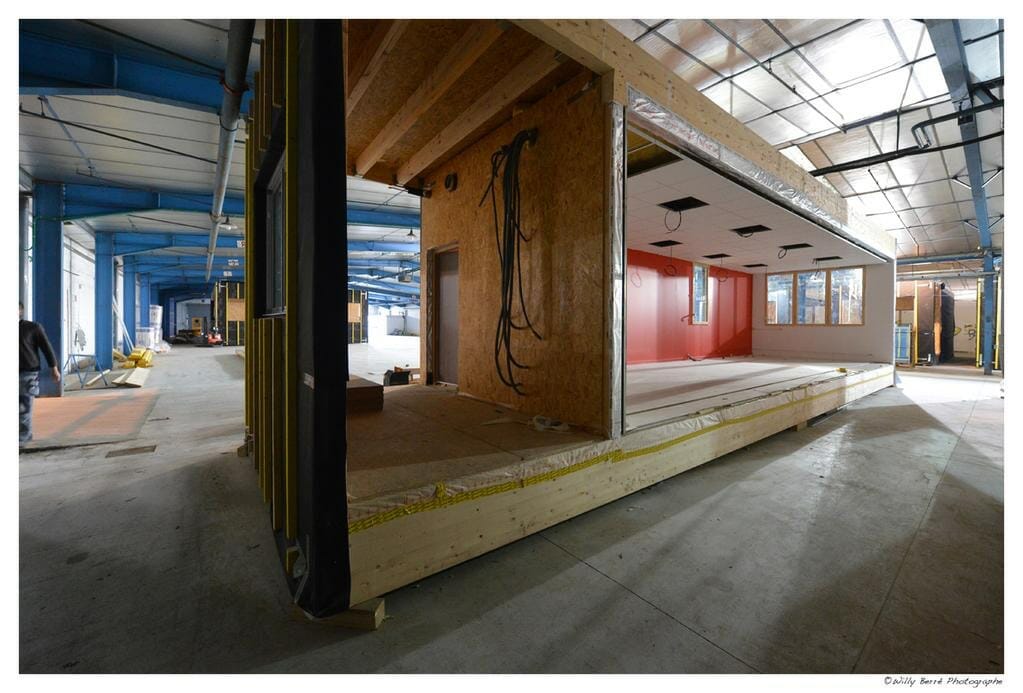

"El mercado de la construcción exige agilidad", afirma Jaffray. Es decir, las constructoras necesitan adaptarse rápidamente a la ubicación y el volumen de la demanda, sin incurrir en gastos generales cuando no hay demanda del producto. La solución de Jaffray es novedosa. Utiliza lo que podríamos llamar fábricas "pop-up" o lo que él llama a veces fábricas "voladoras" o "cohete" cerca de los emplazamientos de los proyectos. LECO alquila un gran espacio abierto en un edificio, como un almacén o una sala de exposiciones, para utilizarlo como fábrica. Si hay suficiente demanda de módulos LECO en la zona, la fábrica puede seguir funcionando dos, cinco, diez años o más. Si no hay demanda, la fábrica cierra - eliminando los gastos generales. Mientras la fábrica esté abierta, producirá módulos constantemente.

"No tiene sentido desde el punto de vista económico tener una gran fábrica permanente que produzca módulos en un lugar y luego los transporte largas distancias", afirma Jaffray. LECO envía módulos hasta una distancia de sólo 100 kilómetros. En cada proyecto, LECO subcontrata a empresas locales para transportar los módulos, poner los cimientos y colocarlos en su sitio. La mayoría de los proveedores también están en la misma zona. También transportan cada vez los módulos más grandes que pueden: 5 metros de ancho y 20 metros de largo. "Hemos aprendido que tiene sentido económico entregar el máximo valor en cada viaje en camión".

La eliminación de los gastos generales cuando un proyecto no se está llevando a cabo significa que LECO ha sido capaz de reducir los costes de manera que su construcción modular de madera es más barata, así como más rápida, que la construcción convencional de hormigón o madera.

"Nuestro primer proyecto en el que utilizamos una fábrica temporal fue una escuela para 600 alumnos. Tardamos tres meses en el almacén-fábrica y un mes en la obra".

Desde entonces, LECO ha abierto siete fábricas temporales en Francia. Tan importante como las fábricas temporales es el sencillo proceso de montaje, que puede enseñarse rápidamente a trabajadores locales no cualificados.

Trabajo y logística

Para lograr la máxima eficacia, LECO necesita poder poner rápidamente a trabajar a la gente en las fábricas temporales. También tiene que recurrir a la mano de obra local de cada fábrica. Esto significa que no pueden confiar en encontrar trabajadores cualificados. Depender de mano de obra no cualificada requiere un proceso de montaje muy sencillo y rápido de aprender. Las fábricas de LECO no cortan la madera para sus módulos (eliminando la necesidad de máquinas cortadoras y trabajadores cualificados para manejarlas). La madera precortada se entrega a las fábricas temporales de LECO para su montaje.

Disponer de varias fábricas temporales, en lugar de una permanente, crea retos logísticos en la cadena de suministro. Para hacer frente a estos retos, LECO creó una división dedicada a la cadena de suministro. LECO es un grupo de cuatro empresas, cada una de las cuales tiene una función distinta: cadena de suministro; formación de empleados; ingeniería; y firma del contrato con el cliente.

"Nuestra empresa de la cadena de suministro compra la madera y busca una empresa cerca del proyecto que pueda cortarla", explica Jaffray. "Hacemos llegar la madera a esa empresa y les damos los archivos que necesitan para sus máquinas de corte. Luego, las piezas cortadas se entregan en nuestra fábrica temporal para su montaje".

Como McDonald's

Jaffray quiere que LECO crezca sin convertirse en una gran empresa con elevados gastos generales. La forma de hacerlo es vendiendo licencias LECO. "A los que compran una licencia LECO, les proporcionamos la ingeniería, les entregamos los componentes precortados y formamos a los empleados. Pero ellos firman los contratos con sus clientes y empleados, y se encargan de la entrega e instalación de los módulos."

LECO tiene actualmente dos licenciatarios en Alemania y está trabajando para conseguirlos en el Reino Unido y Estados Unidos. "Busco gente en EE.UU. que quiera cambiar el mundo", dice Jaffray riendo.

Compara su modelo de negocio de licencias con las franquicias de McDonald's. McDonald's no tiene una fábrica enorme donde fabrica Bic Macs para enviarlos a grandes distancias a cada restaurante McDonald's. "Los franquiciados de McDonald's contratan a trabajadores no cualificados localmente en cada restaurante. "Los franquiciados de McDonald's contratan a trabajadores no cualificados localmente en cada restaurante. Esos trabajadores elaboran los mismos productos en todos los locales, siguiendo un proceso sencillo, con ingredientes de la cadena de suministro local. Luego, los restaurantes de todos sus locales sirven exactamente los mismos productos", afirma Jaffray.

Proyectos recientes y futuros

El año pasado, en pleno centro de París, LECO construyó una residencia de estudiantes de tres plantas sobre un edificio de tres plantas ya existente. "Con 400 personas viviendo a menos de 100 metros de la obra, había preocupación por el ruido de la construcción durante un largo periodo", dice Jaffray. Pero LECO completó el proyecto rápida y silenciosamente.

Durante un mes y medio, una sala de exposiciones del norte de París no celebró ningún acto. "Así que alquilamos el espacio para ese periodo entre dos eventos feriales", explica Jaffray. "Pasamos cuatro noches colocando los módulos y el ruido máximo que hicimos fue brevemente de 80 decibelios". (Según los Centros para el Control y la Prevención de Enfermedades, 80 decibelios es el mismo volumen que el tráfico urbano desde el interior de un coche, y es bastante más silencioso que el de una motocicleta).

Para los Juegos Olímpicos de 2024 en París, LECO alquilará un espacio a una gran empresa de ferias para construir un alojamiento para 100 atletas. Sólo será necesario durante dos meses. Como todos los módulos LECO, podrán trasladarse después y utilizarse para otros fines.

Jaffray explica que poder reubicar edificios es una solución más sostenible y económica que construir nuevas instalaciones cuando otras están infrautilizadas. Por ejemplo, puede que una zona ya no necesite el edificio de una escuela primaria, pero ahora necesite alojamiento para estudiantes universitarios. Entonces, en vez de dejar un edificio vacío o infrautilizado en la escuela primaria y construir nuevos alojamientos universitarios, el edificio puede trasladarse de la escuela primaria a la universidad.

"La reubicación es especialmente importante para las viviendas sociales", explica Jaffray. "Es más fácil y rápido obtener la aprobación si la vivienda se autoriza por un periodo limitado de tiempo, ocho años por ejemplo, en lugar de permanentemente. Eso significa que la gente puede alojarse antes, pero en edificios de alta calidad".

Sobre la autora: Zena Ryder es escritora freelance, especializada en escribir sobre construcción y para empresas de construcción. Puedes encontrarla en Zena, Freelance Writer o en LinkedIn.

Más de Modular Advantage

AoRa Development aspira a construir el primer edificio triple net zero de Nueva York utilizando métodos modulares.

Cada vez más ciudades están financiando nuevos proyectos de infraestructura, siempre y cuando cumplan con los requisitos de sostenibilidad. Así es como los módulos pueden encajar en este panorama, gracias a su menor producción de residuos.

Desarrolladores y diseñadores: lecciones aprendidas con el diseño modular

La construcción modular resulta atractiva para muchos promotores porque las obras y la construcción de los módulos pueden realizarse simultáneamente, lo que acorta los plazos y reduce los costes adicionales.

UTILE: Acelerando la construcción modular

En Quebec, UTILE está liderando la creación de edificios modulares asequibles para ayudar a reducir la escasez de viviendas para estudiantes. Durante el proceso, la empresa descubrió lo que se necesita para que la transición a la construcción modular sea un éxito.

Sobha Modular enseña a los desarrolladores a pensar como fabricantes

Con su fábrica de 250 000 metros cuadrados en los Emiratos Árabes Unidos, Sobha Modular está llevando sus cuartos de baño modulares de alta gama a residencias de lujo en Dubái, al tiempo que desarrolla proyectos modulares para Estados Unidos y Australia.

RoadMasters: Por qué la planificación temprana del transporte es fundamental en la construcción modular

En la construcción modular, el transporte suele denominarse «el eslabón perdido». Aunque rara vez detiene un proyecto por completo, una mala planificación puede provocar costosos retrasos, cambios de ruta y sobrecostes.

Cómo gestionar los riesgos en el sector inmobiliario comercial y la construcción modular: perspectivas de un veterano con 44 años de experiencia en el sector.

Los proyectos modulares implican la fabricación, el transporte y el montaje in situ. Los promotores deben comprender exactamente cuáles son sus responsabilidades y cuáles son las tareas que subcontratan. Los asesores de riesgos deben investigar a los contratistas, subcontratistas y consultores de diseño y construcción del promotor, especialmente al fabricante modular.

Art²Park: una aplicación creativa de la construcción modular y convencional

Art²Park es más que un edificio parque: es una demostración de lo que se puede lograr con la construcción modular cuando se integra cuidadosamente con materiales tradicionales. El uso de contenedores de transporte no solo proporcionó ventajas en cuanto a rapidez y sostenibilidad, sino también un núcleo estructural resistente que simplificó y reforzó el resto del edificio.

Construcción más inteligente: un nuevo estándar en eficiencia de la construcción modular

El aumento de los precios de los materiales, la escasez de mano de obra, el encarecimiento de la financiación y el endurecimiento de las normas medioambientales han hecho que la construcción convencional sea más lenta, más costosa y más impredecible. Para mantener los proyectos dentro del plazo y del presupuesto previstos, los constructores recurren cada vez más a métodos industrializados más inteligentes.

Resia: Romper todas las reglas

Resia Manufacturing, una división de la empresa estadounidense Resia, ofrece ahora componentes prefabricados para baños y cocinas a sus socios industriales. Su planta de fabricación híbrida produce componentes (módulos) de baño y cocina más precisos, más rápidamente y a menor coste que la construcción tradicional. Así es como lo hace Resia Manufacturing.

Cómo innova LINQ Modular para llevar lo modular al mercado de los EAU y más allá

LINQ Modular, con una oficina y tres plantas de fabricación en Dubai, es una empresa modular con sede en Emiratos Árabes Unidos. La empresa tiene una misión: abrir con modulares los mercados de la vivienda y la construcción en la zona del Consejo de Cooperación del Golfo (CCG).