Calentando motores para la fabricación de copos de nieve

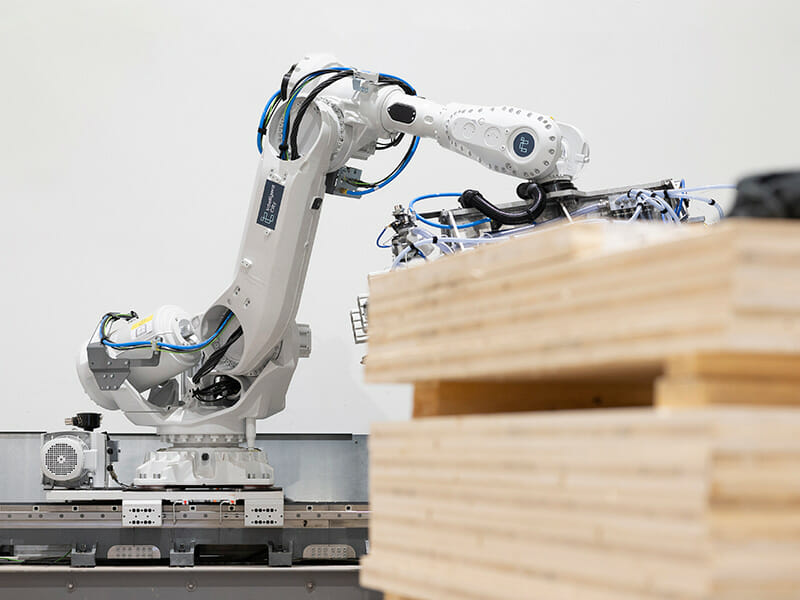

Brent McPhail es el fundador y consejero delegado de Brave Control Solutions. Para fabricantes modulares, Brave integra diversos componentes robóticos con el fin de crear máquinas para fabricar edificios fuera de las instalaciones. Dado que hay miles de componentes robóticos diferentes, y que los distintos fabricantes tienen necesidades diferentes, no es sencillo diseñar una máquina que funcione para un fabricante concreto. Aquí analizamos el proceso de Brave para ayudar a los fabricantes modulares a introducir la automatización.

Introducción a la robótica

Aunque cada vez más fabricantes se plantean la automatización, McPhail reconoce que puede resultar intimidante. Lo primero que hace Brave Control Solutions es determinar el grado de automatización de un fabricante en una escala del 1 al 4. "Una vez que lo sabemos, podemos empezar a trazar su 'Gap to Good'. Se trata de algo más que de tecnología", explica McPhail. "Examinamos la cultura de su empresa, sus sistemas de gestión. Determinamos si practican la fabricación ajustada". Uno de los mayores retos de la automatización de la construcción es el DfMA [diseño para fabricación y montaje]. Se habla mucho de este término, pero entenderlo realmente es esencial para que un sistema automatizado funcione con eficacia".

Las empresas de fabricación modular difieren mucho en cuanto a su grado de preparación para la automatización. McPhail afirma que algunas tienen ideas demasiado ambiciosas sobre lo que la automatización puede hacer por ellas cuando no están ni mucho menos preparadas. "Sería como entregarles las llaves de un cohete cuando no tienen a nadie que pueda pilotarlo".

Cuando una empresa resulta no estar preparada para la automatización, aún puede ser valioso que un experto en fabricación examine sus procesos. "A veces hay formas de ayudarles a fabricar mejor sin añadir robots". Por ejemplo, Brave puede identificar cuellos de botella, hacer recomendaciones sobre cómo mover materiales y sugerir formas de hacer sus operaciones más Lean.

Una vez concluida la evaluación en profundidad, "podemos averiguar cuáles son los aspectos más interesantes", es decir, los lugares que una fábrica puede automatizar de forma más fácil, rápida y eficaz con un retorno de la inversión satisfactorio.

El problema varía de una planta a otra, pero McPhail afirma que suele estar relacionado con la manipulación de materiales. En otros casos, los trabajadores pierden demasiado tiempo dando vueltas. "En la fabricación tradicional, el objetivo es una OEE [eficiencia global de los equipos] del 85%. No se puede conseguir una eficiencia del 85% si el trabajador que maneja la maquinaria está dando vueltas buscando cosas el 60% del tiempo".

Caminar es el tipo de tarea tediosa a la que es un desperdicio del cerebro y las habilidades de un ser humano dedicar tiempo. El objetivo de Brave es obtener la máxima eficiencia de la mano de obra actual del fabricante.

Más información en este podcast:

Diseño para la fabricación modular automatizada con Brave Control Solutions

En este episodio de Inside Modular, Brent McPhail, fundador y director general de Brave Control Solutions, vuelve a hablar del estado actual de la automatización en el sector de la construcción modular y de lo que nos espera a medida que tanto diseñadores como fabricantes adopten las ventajas y los retos de la automatización modular.

Trabajo

En contra del temor comúnmente expresado de que los robots sustituyan a los trabajadores, McPhail afirma: "La automatización para la construcción no eliminará ni un solo puesto de trabajo en la construcción. Significará que podemos acercarnos más a satisfacer la demanda de nueva construcción con la mano de obra cualificada que ya tenemos."

También afirma que los trabajadores de las fábricas suelen alegrarse cuando se introducen los robots. "A nadie le gusta perder tiempo y energía siendo ineficiente en el trabajo", afirma. "Si la automatización puede ayudarles a producir cinco o diez veces más placas de yeso por hora, sin mayor esfuerzo ni estrés, ¿quién no querría eso?".

Lo ideal sería que los humanos hicieran los trabajos que mejor se les dan y que les resultan más satisfactorios, y que los robots hicieran los trabajos que mejor se les dan. Y a menudo se trata de tareas aburridas, tediosas y repetitivas para los humanos, o de tareas pesadas que no son seguras para ellos durante mucho tiempo. Por ejemplo, para aprovechar al máximo los conocimientos de un carpintero cualificado, "un peón general puede manejar la máquina y el carpintero debe desempeñar una función de supervisión", explica McPhail. "El carpintero puede asegurarse de que la materia prima cumple las especificaciones y controlar la calidad del producto que sale. Sabe cuándo hay que hacer ajustes en el sistema".

Fabricación madura y pioneros

Como integrador de sistemas, Brave prefiere aplicar tecnología ya disponible y luego personalizarla para tareas específicas. La construcción automatizada es un campo nuevo, por lo que a veces tienen que desarrollar herramientas originales que inicialmente podrían aumentar el riesgo y alargar los plazos de los proyectos.

Otra complicación es lo que McPhail denomina "fabricación en copo de nieve". Cada edificio es único, según los requisitos del emplazamiento y las necesidades del propietario. En cambio, aunque hay pequeñas variaciones entre los Ford F-150 -como el color de la pintura y las opciones de tejido de los asientos-, básicamente son todos iguales, hasta un increíble nivel de detalle. Así que los robots de una planta de fabricación de automóviles pueden programarse para hacer lo mismo una y otra vez.

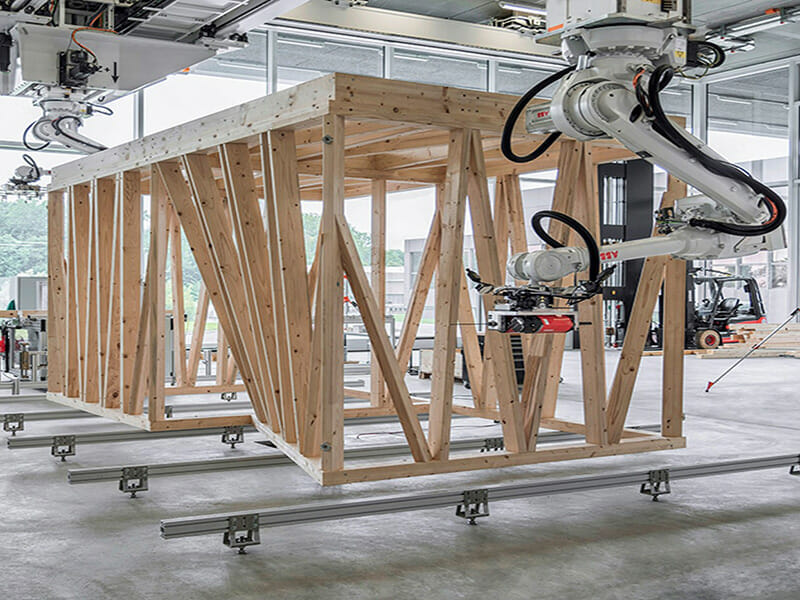

Por el contrario, los fabricantes modulares necesitan suficiente flexibilidad en sus sistemas robóticos para adaptarse a la fabricación de copos de nieve. Al mismo tiempo, tienen que aceptar que cualquier sistema robótico debe diseñarse de modo que puedan realizarse diferentes proyectos fundamentalmente con el mismo equipo. "Nunca va a resultar rentable volver a desarrollar continuamente la maquinaria para cada nuevo proyecto".

Diseño para la fabricación automatizada

Para una instalación automatizada, los productos deben diseñarse de modo que los robots puedan manipular y ensamblar las piezas. Si las limitaciones de los robots hacen que la fabricación "solo esté automatizada en un 70% y el resto haya que hacerlo manualmente, entonces se está perdiendo eficiencia que se debería haber ganado con la automatización".

En una industria automatizada madura, el conocimiento de cómo diseñar para el ensamblaje automatizado ha ido pasando de diseñador senior a junior durante 60 años. Los diseñadores saben dónde colocar las ranuras, las clavijas y los agujeros en un componente de automóvil para que los robots puedan manipularlo. En la industria modular, ese conocimiento generacional no existe y, en su ausencia, arquitectos, expertos en robótica y fabricantes deben consultarse entre sí al principio del proceso de diseño, para que todos puedan aportar información al diseño.

"Construimos una réplica digital del equipo. El arquitecto puede exportar su modelo Revit a la fábrica digital y ver cómo trabajan los robots. Si el robot choca con algo en el diseño virtual, el arquitecto puede ajustar el diseño para evitar el choque", explica McPhail. "Este método de ensayo y error es ineficaz, pero en esta fase inicial es lo que tenemos. A medida que el sector desarrolle soluciones más automatizadas y adquiera experiencia en DfMA, los modelos BIM [modelado de información de construcción] se integrarán con la automatización y eliminarán la necesidad de ensayo y error."

Fábricas móviles

McPhail no rehúye considerar nuevas ideas, y aunque su empresa está actualmente "construyendo las herramientas y equipos que necesita la industria modular, y resolviendo sus problemas de fabricación", imagina otras formas en que la industria podría adaptarse a la automatización en el futuro.

Una sugerencia es que la automatización hace más factibles las fábricas más pequeñas y móviles. En la actualidad, la contratación es difícil, por lo que trasladar una instalación temporal de un lugar a otro y contratar a personal local resulta poco práctico. La idea alternativa de McPhail es "montar una fábrica temporal cerca de donde se van a construir 1.000 casas. Transportas tu equipo robótico a la fábrica, lo conectas todo y construyes esas casas. Cuando termines, lo empaquetas todo y lo trasladas al siguiente emplazamiento del proyecto". En este escenario, no habría necesidad de transportar los módulos a larga distancia ni de tener una planta de fabricación enorme y centralizada. ¿Las fábricas modulares del futuro incluirán robots que vayan de una obra a otra?

Sobre la autora: Zena Ryder es escritora freelance, especializada en escribir sobre construcción y para empresas de construcción. Puedes encontrarla en Zena, Freelance Writer o en LinkedIn.

Más de Modular Advantage

AoRa Development aspira a construir el primer edificio triple net zero de Nueva York utilizando métodos modulares.

Cada vez más ciudades están financiando nuevos proyectos de infraestructura, siempre y cuando cumplan con los requisitos de sostenibilidad. Así es como los módulos pueden encajar en este panorama, gracias a su menor producción de residuos.

Desarrolladores y diseñadores: lecciones aprendidas con el diseño modular

La construcción modular resulta atractiva para muchos promotores porque las obras y la construcción de los módulos pueden realizarse simultáneamente, lo que acorta los plazos y reduce los costes adicionales.

UTILE: Acelerando la construcción modular

En Quebec, UTILE está liderando la creación de edificios modulares asequibles para ayudar a reducir la escasez de viviendas para estudiantes. Durante el proceso, la empresa descubrió lo que se necesita para que la transición a la construcción modular sea un éxito.

Sobha Modular enseña a los desarrolladores a pensar como fabricantes

Con su fábrica de 250 000 metros cuadrados en los Emiratos Árabes Unidos, Sobha Modular está llevando sus cuartos de baño modulares de alta gama a residencias de lujo en Dubái, al tiempo que desarrolla proyectos modulares para Estados Unidos y Australia.

RoadMasters: Por qué la planificación temprana del transporte es fundamental en la construcción modular

En la construcción modular, el transporte suele denominarse «el eslabón perdido». Aunque rara vez detiene un proyecto por completo, una mala planificación puede provocar costosos retrasos, cambios de ruta y sobrecostes.

Cómo gestionar los riesgos en el sector inmobiliario comercial y la construcción modular: perspectivas de un veterano con 44 años de experiencia en el sector.

Los proyectos modulares implican la fabricación, el transporte y el montaje in situ. Los promotores deben comprender exactamente cuáles son sus responsabilidades y cuáles son las tareas que subcontratan. Los asesores de riesgos deben investigar a los contratistas, subcontratistas y consultores de diseño y construcción del promotor, especialmente al fabricante modular.

Art²Park: una aplicación creativa de la construcción modular y convencional

Art²Park es más que un edificio parque: es una demostración de lo que se puede lograr con la construcción modular cuando se integra cuidadosamente con materiales tradicionales. El uso de contenedores de transporte no solo proporcionó ventajas en cuanto a rapidez y sostenibilidad, sino también un núcleo estructural resistente que simplificó y reforzó el resto del edificio.

Construcción más inteligente: un nuevo estándar en eficiencia de la construcción modular

El aumento de los precios de los materiales, la escasez de mano de obra, el encarecimiento de la financiación y el endurecimiento de las normas medioambientales han hecho que la construcción convencional sea más lenta, más costosa y más impredecible. Para mantener los proyectos dentro del plazo y del presupuesto previstos, los constructores recurren cada vez más a métodos industrializados más inteligentes.

Resia: Romper todas las reglas

Resia Manufacturing, una división de la empresa estadounidense Resia, ofrece ahora componentes prefabricados para baños y cocinas a sus socios industriales. Su planta de fabricación híbrida produce componentes (módulos) de baño y cocina más precisos, más rápidamente y a menor coste que la construcción tradicional. Así es como lo hace Resia Manufacturing.

Cómo innova LINQ Modular para llevar lo modular al mercado de los EAU y más allá

LINQ Modular, con una oficina y tres plantas de fabricación en Dubai, es una empresa modular con sede en Emiratos Árabes Unidos. La empresa tiene una misión: abrir con modulares los mercados de la vivienda y la construcción en la zona del Consejo de Cooperación del Golfo (CCG).