Hawthorn Extended Stay by Wyndham-Jackson, WY

Pocos lugares son tan pintorescos como Jackson, Wyoming. Eso puede ser a la vez una bendición y una maldición. La escasez de viviendas ha obligado incluso a las familias con dos ingresos a tomar una decisión difícil: desplazarse desde las pocas ciudades cercanas con viviendas escasas pero menos costosas, o abandonar la comunidad de sus sueños. Personas como Casey Rammell se enfrentan a este reto a varios niveles y han pedido ayuda a Autovol.

Criado en la cercana Driggs (Idaho), Casey ha construido diversas viviendas y alojamientos en la zona, y es cofundador de GCHB Venture con su socio George Masing. Para construir viviendas en esta zona hace falta saber hacer e ingenio. Las condiciones de las estaciones de montaña plantean una triple amenaza: temporadas de construcción cortas, falta de mano de obra local y un enorme desequilibrio entre la oferta y la demanda de viviendas.

Datos breves

- Promotor: GCHB Venture

- Contratista in situ: Snake River MEP

- Ubicación: Alpine, Wyoming

- 130 habitaciones/260 camas

- Fase 1: 68 habitaciones

- Fase 2: 62 habitaciones

- Diseño y preconstrucción: 9 meses

- Terminación en fábrica: 1 mes

- Montaje del edificio: 10 días

- Est. Ahorro de tiempo: 10 a 16 meses

"Estamos abordando un problema de 3.000 unidades de 60 en 60", afirma Casey. "Cuanto antes seamos capaces de poner en marcha más proyectos, antes conseguiremos un impacto real. Empieza por poder alojar a las cuadrillas que traemos a la zona durante los meses de verano, cuando los precios del alojamiento son astronómicos."

Casey había probado proyectos con paneles y contenedores que le habían dejado inseguro, pero decidido a intentarlo de nuevo. Él y George vieron en la modularidad automatizada una posible bala de plata que merecía la pena reconsiderar. Ponerse en contacto con Autovol pronto les ayudó a subir a bordo.

"Seguíamos muy interesados en el proceso, pero teníamos que encontrar la empresa adecuada con la que hacerlo", dijo Casey. "Una vez que me acerqué a la planta de Autovol para ver cómo lo hacían y cuál era su proceso de inspección, se cerraron todas las lagunas para nosotros allí mismo".

Las visitas iniciales de Autovol incluyeron Casey y George, así como el CEO de Autovol, Rick Murdock; CTO, Curtis Fletcher; Director de Desarrollo de Negocios, Michael Merle; y Director de Preconstrucción, Steve Clough. Steve ayudó a definir el proyecto por adelantado mediante el diseño de una lista de comprobación de preconstrucción que alinea las necesidades del promotor con el diseño modular y las mejores prácticas de fábrica para optimizar la eficiencia y la constructibilidad.

Antes de llegar a la fábrica de Autovol, el proyecto fue diseñado y modelado por Prefab Logic, otra empresa cofundada por Rick y Curtis. El diseño se creó utilizando los productos Prefab Logic Housing, desarrollados por Curtis. Los productos prediseñados, ya probados en fábrica y adaptados al emplazamiento, aceleraron considerablemente el proceso para el promotor/arquitecto y redujeron los costes generales del diseño. Estos productos también aprovecharon el poder del diseño estandarizado y los materiales de la cadena de suministro para aprovechar las economías de escala.

"El diseño inicial se hizo en un par de horas", dice Curtis. "Eso formó una buena base para personalizarlo con algunas características específicas del cliente. Con estas herramientas, podemos establecer un punto de partida y personalizar un diseño en una fracción del tiempo. Al mismo tiempo, el diseño se comprueba básicamente para ver si se puede construir en la fábrica modular e in situ". Además de la rapidez, estas herramientas simplifican enormemente la adquisición de materiales y la ejecución del proyecto".

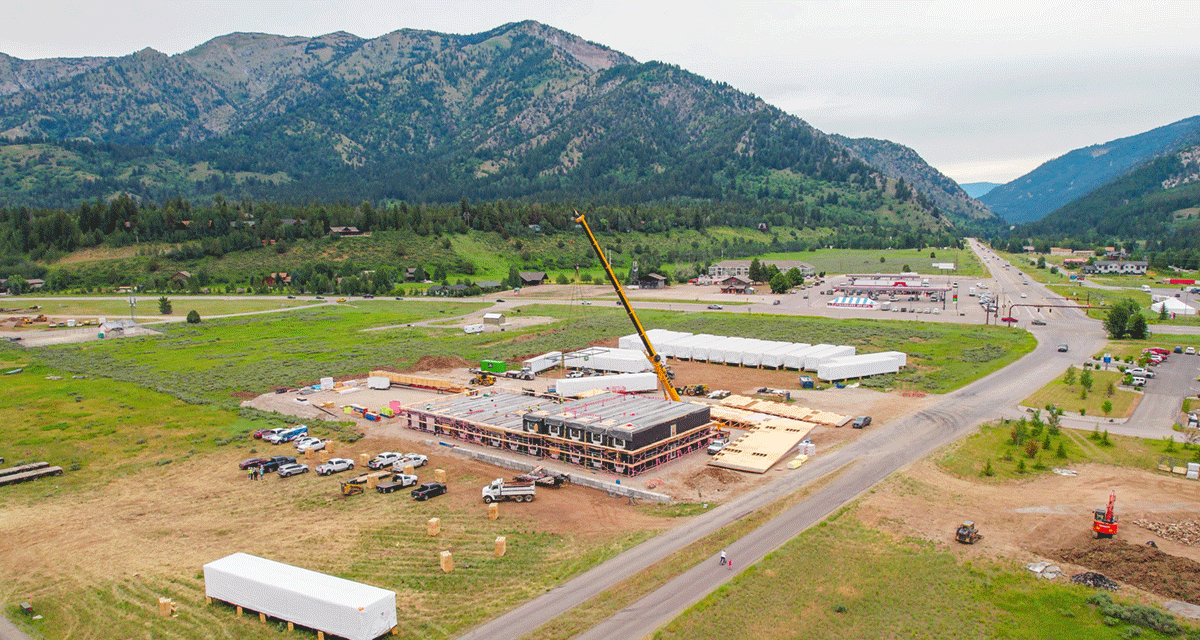

El plan consistía en construir el proyecto en dos fases. Esto permitiría abrir antes y empezar a alojar huéspedes mientras se completaba la segunda fase. El gemelo digital se diseñó para proporcionar por adelantado un modelo completo listo para fábrica de ambas fases. De este modo, la fábrica disponía de todo lo necesario para poner cada fase en producción rápidamente. También permitió a todos planificar ambas fases con antelación y empezar a preparar el emplazamiento con antelación.

"Todas las partes interesadas se volcaron en este proyecto y creo que dio sus frutos en términos de calidad y buena ejecución", afirma Steve. "Habíamos elaborado una lista de comprobación previa a la construcción para definir las cosas por adelantado. Y mereció la pena cuando todo se hizo realidad. Cosas como el tamaño de la sala pusieron a prueba el límite de longitud de los módulos de Autovol, pero el equipo de la fábrica estaba preparado y cumplió."

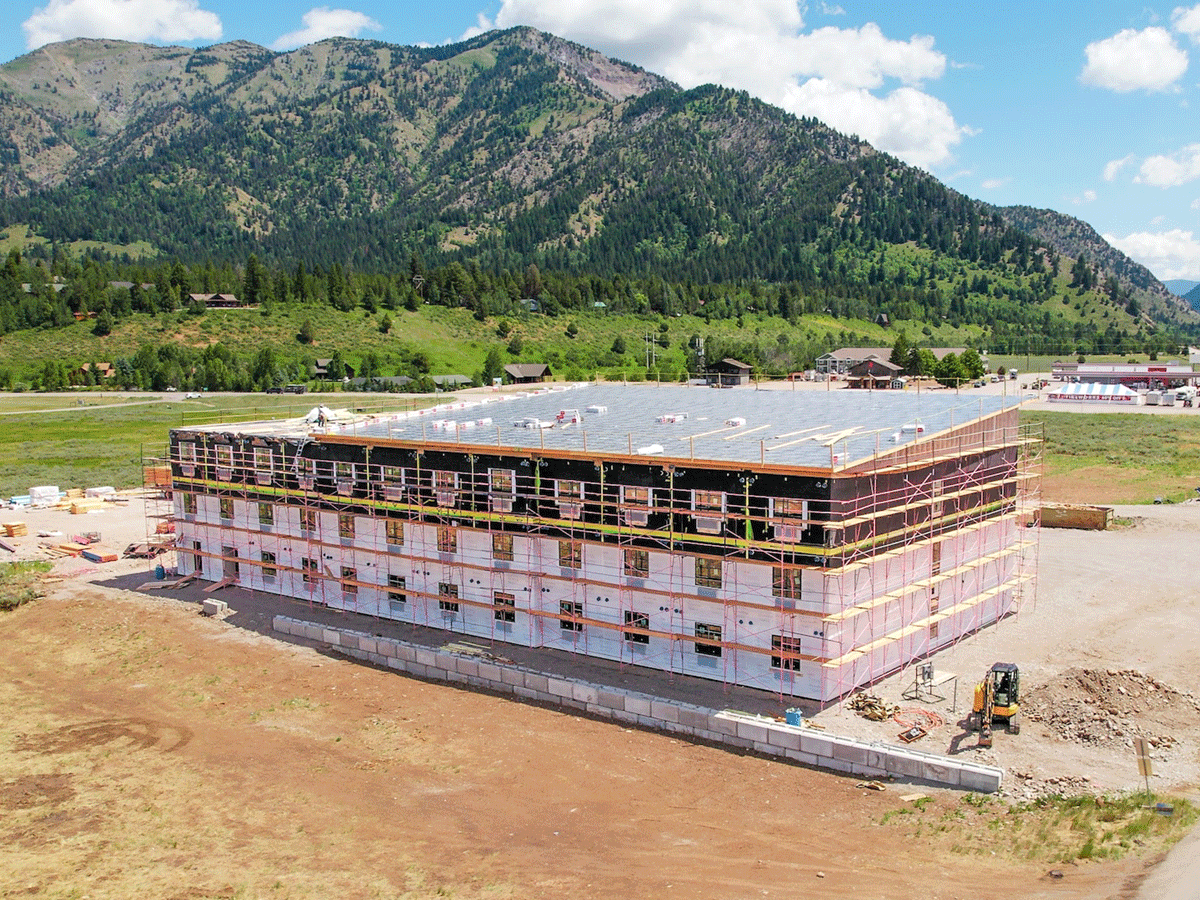

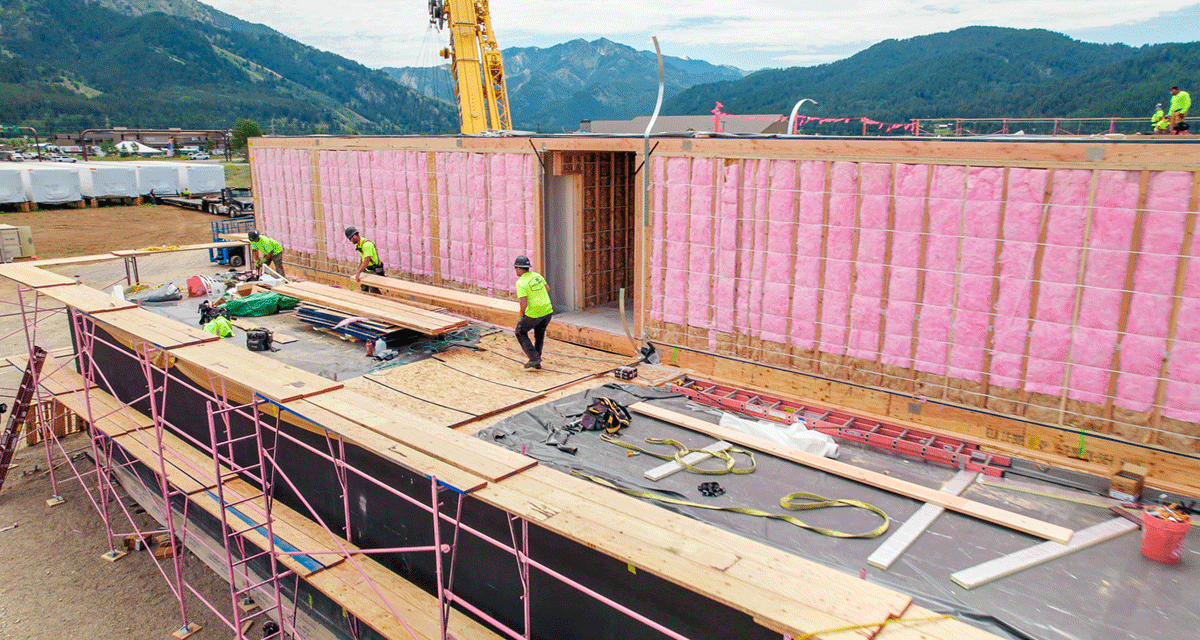

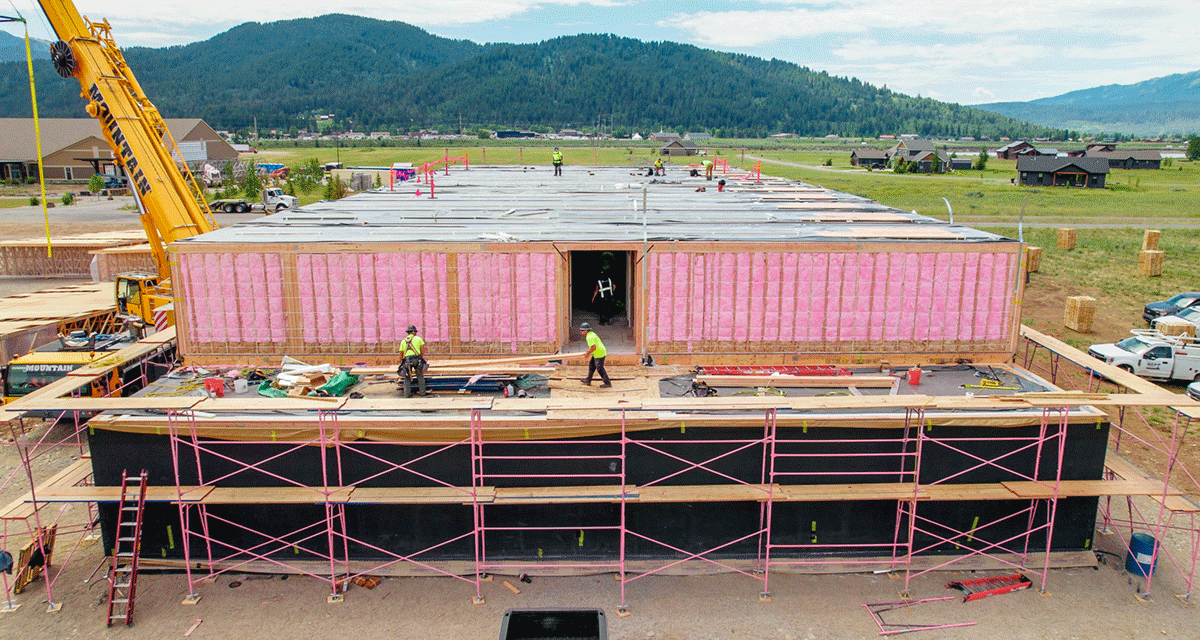

Toda la cuidadosa planificación y colaboración permitió que los módulos acabados empezaran a enviarse inmediatamente después de la finalización de la fábrica. Los experimentados equipos de Snake River MEP y Accuset Construction se pusieron manos a la obra a una velocidad de vértigo.

"La logística in situ fue increíble", dice Steve. "Y la alineación resultó extremadamente ajustada, con tolerancias de 1/8 de pulgada". Algunos enfoques avanzados hicieron que el proceso de ajuste in situ fuera especialmente eficiente. El director de servicios in situ de Autovol, Joe Sievers, y el fundador de Accuset, Kirk Hall, aportaron una sugerencia inteligente: prefabricar el tejado en piezas sobre los cimientos de la obra con antelación.

Mientras los módulos viajaban de Nampa a Alpine, un equipo in situ colocó cerchas preconstruidas sobre lo que serían los cimientos del edificio. Esto aceleró la finalización de las estructuras del tejado, así como el proceso de "secado", esencial para proteger el edificio de cualquier posible lluvia.

"Terminamos las estructuras del tejado en el suelo", dice Casey. "Las apartaron mientras colocaban los módulos y luego las colocaron encima. Probablemente tardamos la cuarta parte de tiempo en colocar el tejado en el suelo que en el aire. Con este método, al cabo de unos 10 días estábamos prácticamente secos".

En el momento de escribir estas líneas, aún faltan unos meses para que el proyecto esté ocupado. Pero muchas de las habitaciones de la primera fase ya están reservadas para huéspedes a largo plazo, como los equipos de GCHB Venture y el personal de una clínica de Alpine deseosa de ofrecer alojamiento al personal sanitario en un mercado tan limitado.

"Este proyecto habría durado entre 18 y 24 meses con un calendario convencional. Nosotros lo haremos en ocho", dice Casey. "Esa rapidez es buena para todos. Me gusta hacer las cosas de la forma más eficiente posible para que todos los participantes en el proyecto ganen dinero. En ese proceso, las cosas van más rápido, abrimos las puertas antes y nuestros clientes obtienen un proyecto mejor al final. Con suerte, generamos unos cuantos millones al año en ingresos brutos, así que abrir las puertas 10 meses antes puede suponer un ahorro bastante grande".

Más de Modular Advantage

How Stack Modular Is Using AI to De-Risk Mid- to High-Rise Modular Construction

Artificial intelligence is no longer a future concept in modular construction—it is already reshaping how complex buildings are evaluated, designed, and delivered.

Preparándonos para el mundo modular de 2026

El Modular Building Institute (MBI) vuelve a celebrar en abril en Las Vegas su conferencia y feria comercial mundial World of Modular (WOM), que ofrece algunas de las mejores oportunidades del sector para establecer contactos, desarrollar negocios y formarse.

El nuevo edificio modular de apartamentos en Abu Dhabi apunta hacia el futuro de la construcción multifamiliar.

Eagle Hills International Properties chose the BROAD Holon Building for a 16-story market rate apartment building in Zayed City, a central business district of Abu Dhabi. The project highlights the potential of the Holon system of volumetric modular construction to accelerate housing delivery.

MBI anuncia el primer programa de aprendizaje industrial en colaboración con el Marshall Advanced Manufacturing Center

MBI acordó recientemente asociarse con Marshall Advanced Manufacturing Center (MAMC) para ofrecer programas de aprendizaje auténticos y aprobados por el Departamento de Trabajo de los Estados Unidos (USDOL) para la industria.

AoRa Development aspira a construir el primer edificio triple net zero de Nueva York utilizando métodos modulares.

Cada vez más ciudades están financiando nuevos proyectos de infraestructura, siempre y cuando cumplan con los requisitos de sostenibilidad. Así es como los módulos pueden encajar en este panorama, gracias a su menor producción de residuos.

Desarrolladores y diseñadores: lecciones aprendidas con el diseño modular

La construcción modular resulta atractiva para muchos promotores porque las obras y la construcción de los módulos pueden realizarse simultáneamente, lo que acorta los plazos y reduce los costes adicionales.

UTILE: Acelerando la construcción modular

En Quebec, UTILE está liderando la creación de edificios modulares asequibles para ayudar a reducir la escasez de viviendas para estudiantes. Durante el proceso, la empresa descubrió lo que se necesita para que la transición a la construcción modular sea un éxito.

Sobha Modular enseña a los desarrolladores a pensar como fabricantes

Con su fábrica de 250 000 metros cuadrados en los Emiratos Árabes Unidos, Sobha Modular está llevando sus cuartos de baño modulares de alta gama a residencias de lujo en Dubái, al tiempo que desarrolla proyectos modulares para Estados Unidos y Australia.

RoadMasters: Por qué la planificación temprana del transporte es fundamental en la construcción modular

En la construcción modular, el transporte suele denominarse «el eslabón perdido». Aunque rara vez detiene un proyecto por completo, una mala planificación puede provocar costosos retrasos, cambios de ruta y sobrecostes.

Cómo gestionar los riesgos en el sector inmobiliario comercial y la construcción modular: perspectivas de un veterano con 44 años de experiencia en el sector.

Los proyectos modulares implican la fabricación, el transporte y el montaje in situ. Los promotores deben comprender exactamente cuáles son sus responsabilidades y cuáles son las tareas que subcontratan. Los asesores de riesgos deben investigar a los contratistas, subcontratistas y consultores de diseño y construcción del promotor, especialmente al fabricante modular.