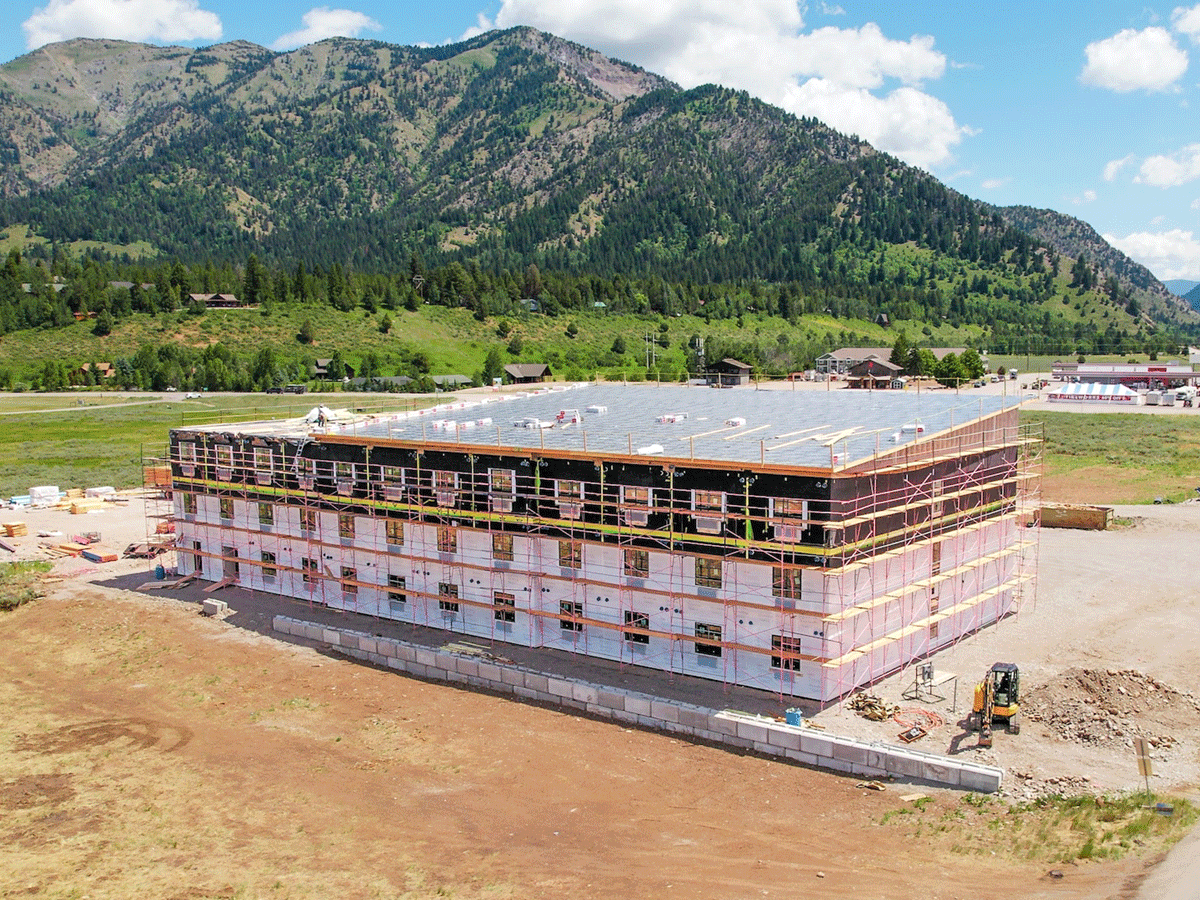

Hawthorn Extended Stay by Wyndham-Jackson, WY

Pocos lugares son tan pintorescos como Jackson, Wyoming. Eso puede ser a la vez una bendición y una maldición. La escasez de viviendas ha obligado incluso a las familias con dos ingresos a tomar una decisión difícil: desplazarse desde las pocas ciudades cercanas con viviendas escasas pero menos costosas, o abandonar la comunidad de sus sueños. Personas como Casey Rammell se enfrentan a este reto a varios niveles y han pedido ayuda a Autovol.

Criado en la cercana Driggs (Idaho), Casey ha construido diversas viviendas y alojamientos en la zona, y es cofundador de GCHB Venture con su socio George Masing. Para construir viviendas en esta zona hace falta saber hacer e ingenio. Las condiciones de las estaciones de montaña plantean una triple amenaza: temporadas de construcción cortas, falta de mano de obra local y un enorme desequilibrio entre la oferta y la demanda de viviendas.

Datos breves

- Promotor: GCHB Venture

- Contratista in situ: Snake River MEP

- Ubicación: Alpine, Wyoming

- 130 habitaciones/260 camas

- Fase 1: 68 habitaciones

- Fase 2: 62 habitaciones

- Diseño y preconstrucción: 9 meses

- Terminación en fábrica: 1 mes

- Montaje del edificio: 10 días

- Est. Ahorro de tiempo: 10 a 16 meses

"Estamos abordando un problema de 3.000 unidades de 60 en 60", afirma Casey. "Cuanto antes seamos capaces de poner en marcha más proyectos, antes conseguiremos un impacto real. Empieza por poder alojar a las cuadrillas que traemos a la zona durante los meses de verano, cuando los precios del alojamiento son astronómicos."

Casey había probado proyectos con paneles y contenedores que le habían dejado inseguro, pero decidido a intentarlo de nuevo. Él y George vieron en la modularidad automatizada una posible bala de plata que merecía la pena reconsiderar. Ponerse en contacto con Autovol pronto les ayudó a subir a bordo.

"Seguíamos muy interesados en el proceso, pero teníamos que encontrar la empresa adecuada con la que hacerlo", dijo Casey. "Una vez que me acerqué a la planta de Autovol para ver cómo lo hacían y cuál era su proceso de inspección, se cerraron todas las lagunas para nosotros allí mismo".

Las visitas iniciales de Autovol incluyeron Casey y George, así como el CEO de Autovol, Rick Murdock; CTO, Curtis Fletcher; Director de Desarrollo de Negocios, Michael Merle; y Director de Preconstrucción, Steve Clough. Steve ayudó a definir el proyecto por adelantado mediante el diseño de una lista de comprobación de preconstrucción que alinea las necesidades del promotor con el diseño modular y las mejores prácticas de fábrica para optimizar la eficiencia y la constructibilidad.

Antes de llegar a la fábrica de Autovol, el proyecto fue diseñado y modelado por Prefab Logic, otra empresa cofundada por Rick y Curtis. El diseño se creó utilizando los productos Prefab Logic Housing, desarrollados por Curtis. Los productos prediseñados, ya probados en fábrica y adaptados al emplazamiento, aceleraron considerablemente el proceso para el promotor/arquitecto y redujeron los costes generales del diseño. Estos productos también aprovecharon el poder del diseño estandarizado y los materiales de la cadena de suministro para aprovechar las economías de escala.

"El diseño inicial se hizo en un par de horas", dice Curtis. "Eso formó una buena base para personalizarlo con algunas características específicas del cliente. Con estas herramientas, podemos establecer un punto de partida y personalizar un diseño en una fracción del tiempo. Al mismo tiempo, el diseño se comprueba básicamente para ver si se puede construir en la fábrica modular e in situ". Además de la rapidez, estas herramientas simplifican enormemente la adquisición de materiales y la ejecución del proyecto".

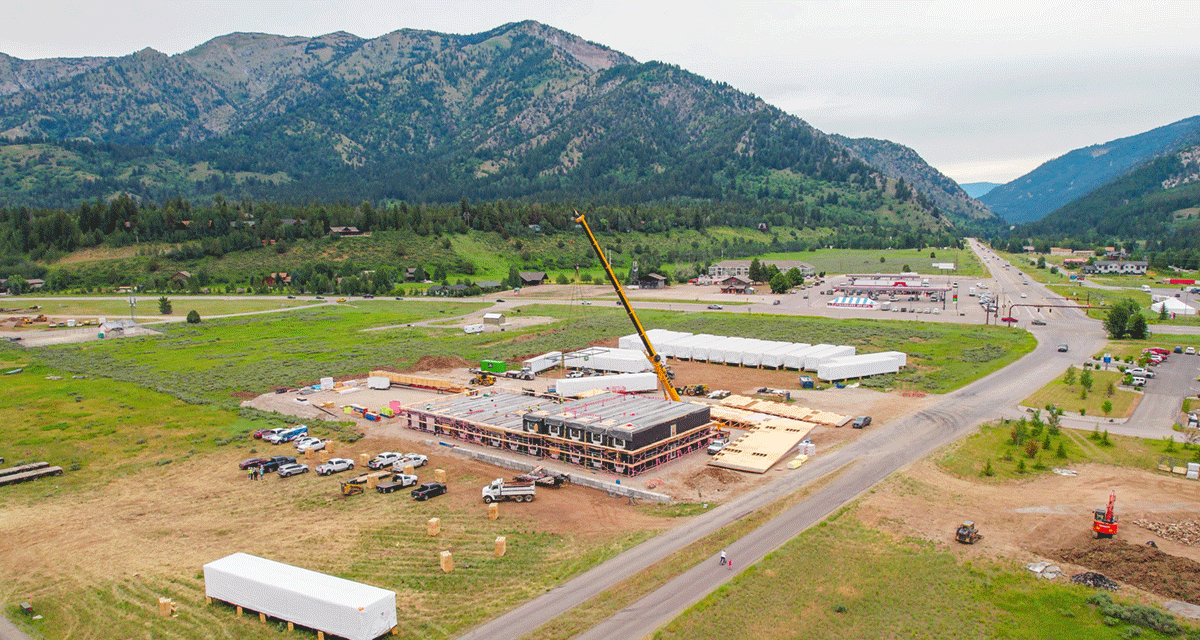

El plan consistía en construir el proyecto en dos fases. Esto permitiría abrir antes y empezar a alojar huéspedes mientras se completaba la segunda fase. El gemelo digital se diseñó para proporcionar por adelantado un modelo completo listo para fábrica de ambas fases. De este modo, la fábrica disponía de todo lo necesario para poner cada fase en producción rápidamente. También permitió a todos planificar ambas fases con antelación y empezar a preparar el emplazamiento con antelación.

"Todas las partes interesadas se volcaron en este proyecto y creo que dio sus frutos en términos de calidad y buena ejecución", afirma Steve. "Habíamos elaborado una lista de comprobación previa a la construcción para definir las cosas por adelantado. Y mereció la pena cuando todo se hizo realidad. Cosas como el tamaño de la sala pusieron a prueba el límite de longitud de los módulos de Autovol, pero el equipo de la fábrica estaba preparado y cumplió."

Toda la cuidadosa planificación y colaboración permitió que los módulos acabados empezaran a enviarse inmediatamente después de la finalización de la fábrica. Los experimentados equipos de Snake River MEP y Accuset Construction se pusieron manos a la obra a una velocidad de vértigo.

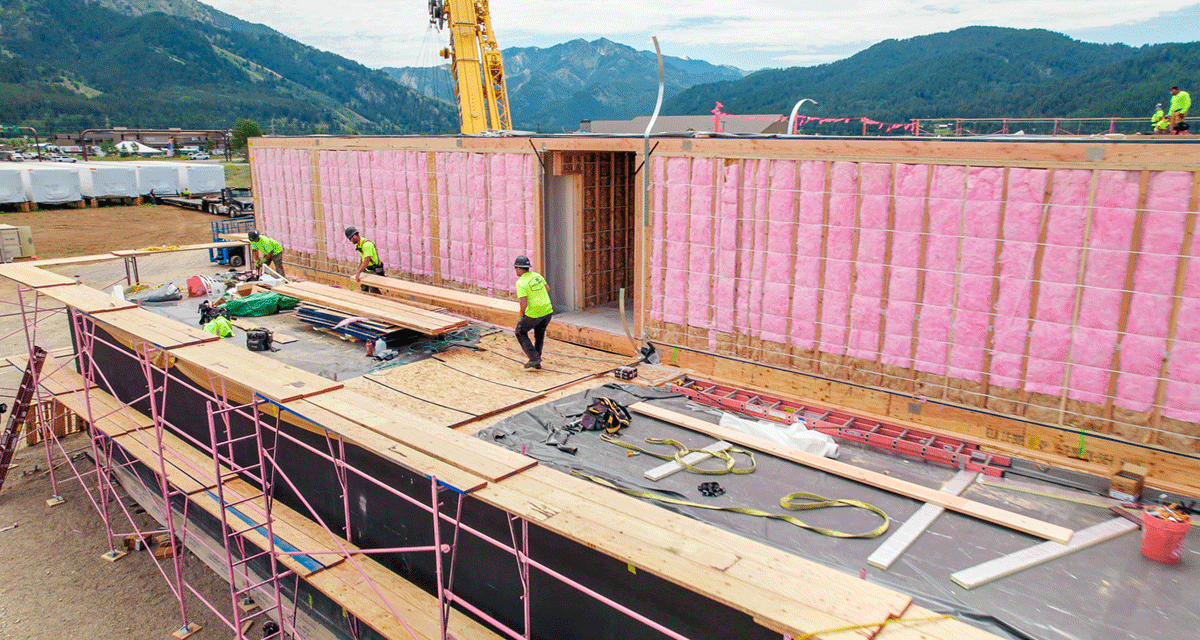

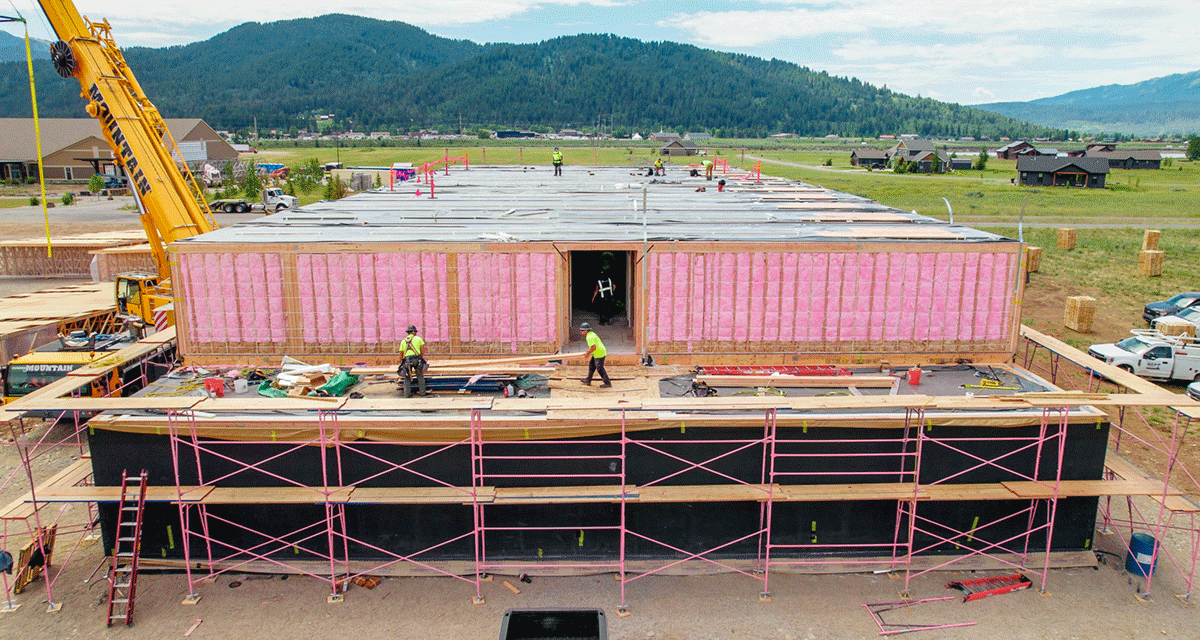

"La logística in situ fue increíble", dice Steve. "Y la alineación resultó extremadamente ajustada, con tolerancias de 1/8 de pulgada". Algunos enfoques avanzados hicieron que el proceso de ajuste in situ fuera especialmente eficiente. El director de servicios in situ de Autovol, Joe Sievers, y el fundador de Accuset, Kirk Hall, aportaron una sugerencia inteligente: prefabricar el tejado en piezas sobre los cimientos de la obra con antelación.

Mientras los módulos viajaban de Nampa a Alpine, un equipo in situ colocó cerchas preconstruidas sobre lo que serían los cimientos del edificio. Esto aceleró la finalización de las estructuras del tejado, así como el proceso de "secado", esencial para proteger el edificio de cualquier posible lluvia.

"Terminamos las estructuras del tejado en el suelo", dice Casey. "Las apartaron mientras colocaban los módulos y luego las colocaron encima. Probablemente tardamos la cuarta parte de tiempo en colocar el tejado en el suelo que en el aire. Con este método, al cabo de unos 10 días estábamos prácticamente secos".

En el momento de escribir estas líneas, aún faltan unos meses para que el proyecto esté ocupado. Pero muchas de las habitaciones de la primera fase ya están reservadas para huéspedes a largo plazo, como los equipos de GCHB Venture y el personal de una clínica de Alpine deseosa de ofrecer alojamiento al personal sanitario en un mercado tan limitado.

"Este proyecto habría durado entre 18 y 24 meses con un calendario convencional. Nosotros lo haremos en ocho", dice Casey. "Esa rapidez es buena para todos. Me gusta hacer las cosas de la forma más eficiente posible para que todos los participantes en el proyecto ganen dinero. En ese proceso, las cosas van más rápido, abrimos las puertas antes y nuestros clientes obtienen un proyecto mejor al final. Con suerte, generamos unos cuantos millones al año en ingresos brutos, así que abrir las puertas 10 meses antes puede suponer un ahorro bastante grande".

Más de Modular Advantage

Detrás del diseño de Bethany Senior Terraces, el primer proyecto modular de viviendas pasivas para personas mayores de Nueva York

A medida que aumenta el número de promotores que tratan de cumplir las nuevas normativas sobre eficiencia energética, el equipo de Murray Engineering ha establecido un nuevo récord. Con el proyecto Bethany Senior Terraces, Murray Engineering ha contribuido a desarrollar la primera estructura modular de Nueva York que cumple plenamente los principios de las casas pasivas, introduciendo una nueva era de eficiencia energética en la ciudad que nunca duerme.

Cómo utiliza LAMOD los módulos para abordar la ineficiencia, la sostenibilidad y el futuro de la construcción

Mientras promotores, diseñadores y contratistas tratan de entender las necesidades cambiantes del sector modular, nadie conoce tan bien las ventajas de la modularización como Mārcis Kreičmanis. Como cofundador y CBDO de LAMOD en Riga (Letonia), Mārcis se ha marcado como objetivo último acabar con las ineficiencias de la construcción tradicional.

De constructor de muebles a "arquitecto activista": El singular viaje de Stuart Emmons

A Stuart Emmons le fascinaban los edificios desde muy joven. Recuerda que construía ciudades de arena con su hermano durante los viajes a la costa de Jersey. Su padre le regaló su primera mesa de dibujo a los diez años. Hoy es un arquitecto experimentado que recibió su FAIA en junio de 2025. Su camino es, como mínimo, único.

Forja Artesanal Arquitectura + Diseño: Códigos, contratos y propiedad intelectual

Rommel Sulit, Director Fundador y Director de Prácticas Modulares de Forge Craft Architecture + Design, analiza las implicaciones de los códigos, los contratos y la propiedad intelectual en la construcción modular.

la construcción modular.

Eisa Lee, la arquitecta "bilingüe

Ahora, como fundadora de XL

Architecture and Modular Design en Ontario, Canadá, no sólo aplica su formación como arquitecta tradicional, sino también una visión holística del diseño modular. Es esta visión expansiva la que guía su trabajo para ser un verdadero socio que salva las distancias entre los arquitectos y las fábricas modulares a medida que colaboran en el proceso de diseño.

Ingeniería Tamarack Grove: Diseño para el sector modular

El papel de un ingeniero estructural es crucial para el éxito de un proyecto modular, desde el análisis inicial hasta la administración de la construcción. Tamarack Grove ofrece servicios de ingeniería estructural -análisis de proyectos, creación de planos, creación de diseños y administración de la construcción- para edificios comerciales, de fabricación, instalaciones, servicios públicos y modulares. El modular es sólo un sector del mercado al que la empresa presta sus servicios, pero es un sector cada vez más popular.

Un ingeniero domina el arte de escuchar a sus clientes

Desde que fundó Modular Structural Consultants, LLC. en 2014, Yurianto ha establecido una cartera estable de clientes de construcción modular y en contenedores, principalmente fabricantes. Sus servicios incluyen a menudo la realización de cálculos de ingeniería, la revisión de planos y la certificación de ingeniería.

Dentro de College Road: La ingeniería de los módulos de uno de los edificios modulares más altos del mundo

College Road es una innovadora urbanización modular en East Croydon, al sur de Londres, obra del promotor y contratista Tide, su empresa modular Vision Volumetric (VV), y diseñada por MJH Structural Engineers.

Diseño para el flujo: el poder ignorado del DfMA en la construcción modular

Conseguir un mayor rendimiento, menores costes y menos rediseños alineando el flujo de producción Lean con el diseño para fabricación y montaje.

Elegir la rampa adecuada

La construcción modular ofrece una alternativa convincente a los métodos tradicionales para diseñar y construir entradas que cumplan las normas ADA e IBC. Al abordar los retos de la construcción tradicional, como los procesos lentos, la mano de obra especializada no disponible y las condiciones variables sobre el terreno, las soluciones modulares proporcionan un enfoque más eficiente, rentable y fiable.