Dentro de College Road: La ingeniería de los módulos de uno de los edificios modulares más altos del mundo

Michael Hough es el Director de MJH Structural Engineers.

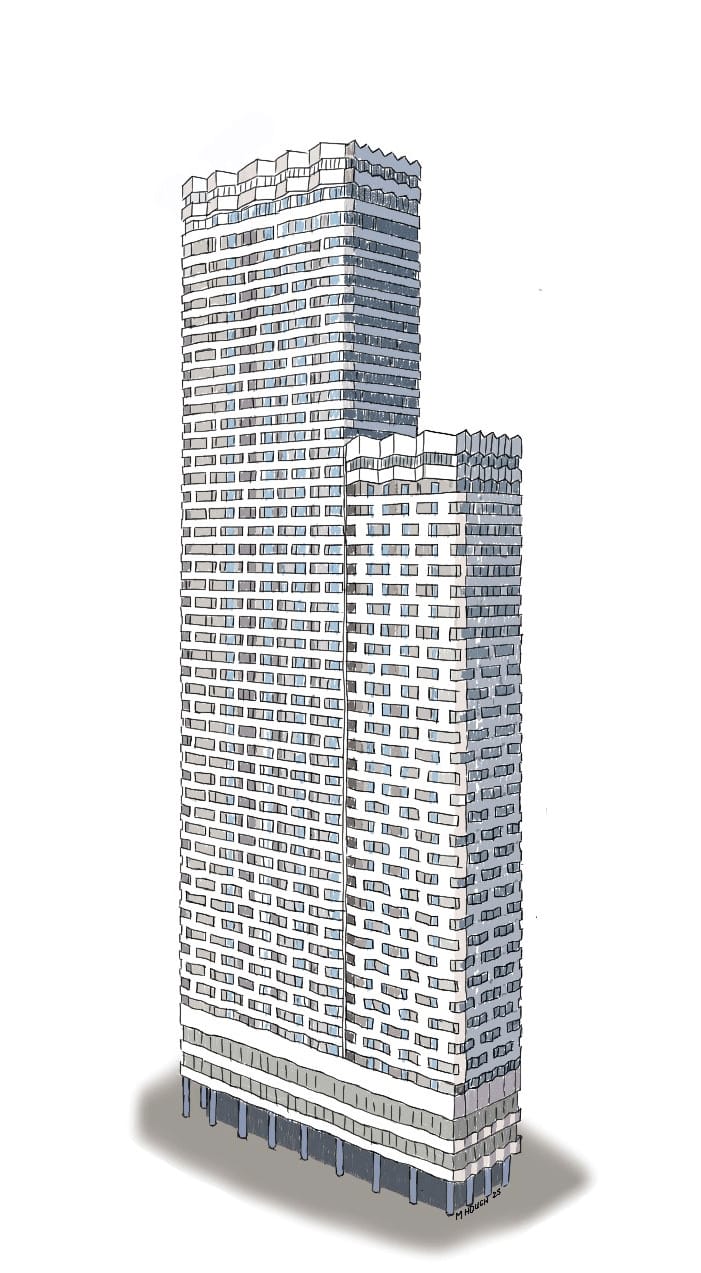

La oportunidad perdida del diseño modular

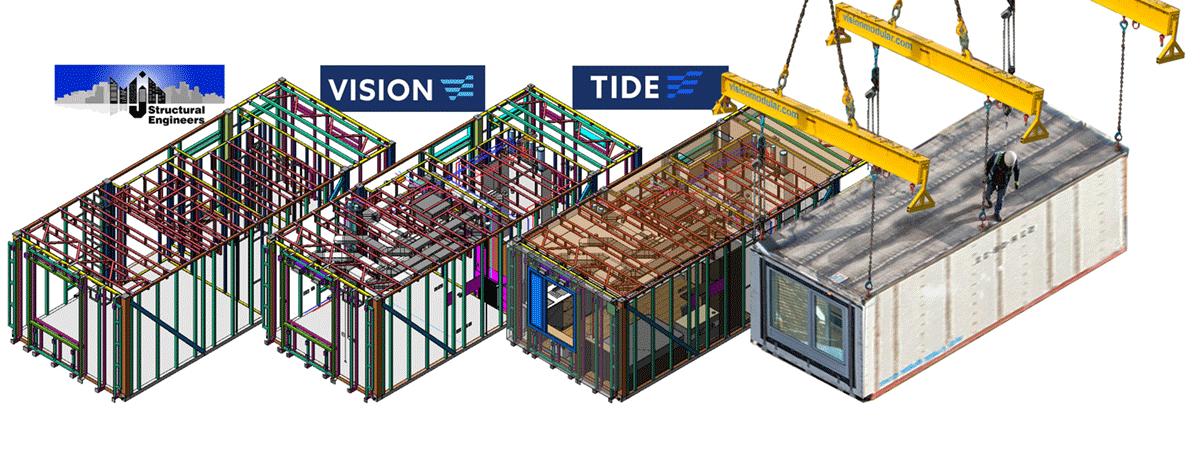

College Road es un innovador complejo residencial situado en East Croydon, al sur de Londres, obra del promotor y contratista Tide y su empresa modular Vision Volumetric (VV), con ingeniería de MJH Structural Engineers. El proyecto consta de dos de los edificios modulares más altos del mundo, con casi 1.000 viviendas nuevas. Una torre de 35 plantas ofrece 120 viviendas asequibles, y la otra, de 50 plantas, 817 viviendas compartidas, uno de los mayores complejos de viviendas compartidas del mundo. Ambas cuentan con amplios espacios comunes y un sótano de dos niveles. Fundamentalmente, este proyecto se construyó en un terreno de 2.000 m2 en tan solo 28 meses, de principio a fin, gracias a su estructura modular. Las torres se construyeron con 1.725 módulos Vision que envolvían dos núcleos de hormigón, colocados sobre una estructura de transferencia de hormigón de cuatro plantas, que contenía instalaciones de ocio para el edificio.

Descripción del sistema

Este proyecto fue diseñado por los arquitectos MJH, Tide, Vision y HTA con una solución modular en mente desde el principio, maximizando las capacidades del sistema en una fase temprana para garantizar la eficiencia. La flexibilidad del sistema Vision permite construir toda la placa del suelo, aparte del núcleo central, como módulos individuales interconectados para el cerramiento de las salas.

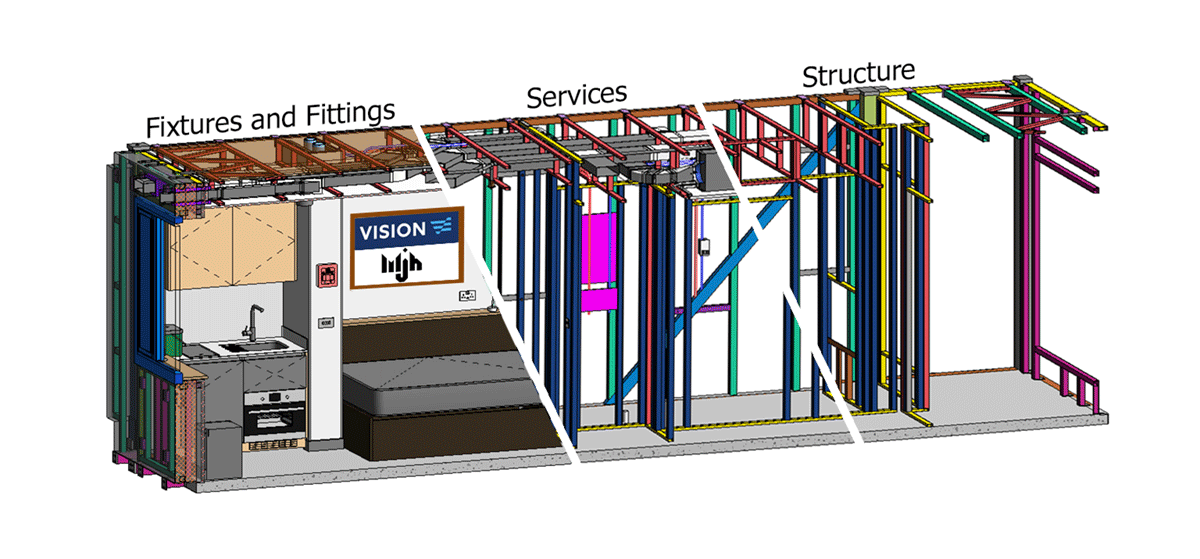

Cada módulo se fabrica a partir de una serie de paneles de pared, un suelo y un techo. Los paneles de pared se ensamblan con marcos de acero soldados entre los principales elementos estructurales. Estas paredes se diseñan para proporcionar la estructura del edificio final, teniendo en cuenta las fases temporales de la construcción. Los muros deben ser lo suficientemente resistentes y rígidos para soportar la manipulación, el desplazamiento y las fuerzas resultantes que se producen antes del ensamblaje completo en módulos tridimensionales.

Una vez ensamblados en módulos, la elevación y la manipulación deben tener en cuenta la rigidez de los componentes ensamblados y evitar distorsiones. En la fábrica se vierte un suelo de hormigón que añade rigidez y peso al módulo.

Diseño y cargas

Cada losa de hormigón se diseña para el módulo específico en función de la luz y las aberturas, con detalles locales para transferir las fuerzas de conexión a la losa de hormigón. En la posición permanente, las losas sólo tienen tensión en la superficie inferior, pero puede haber tensión en la superficie superior en las fases temporales. Si un módulo sobresale de la plataforma de un camión, es posible que las losas tengan que voladizos laterales o en la parte trasera del remolque. Con la construcción modular, la carga y la situación de diseño no siempre se dan en la obra o en el edificio terminado.

Una foto de College Road, a la izquierda, en obras. Foto: Michael Hough.

Las fuerzas críticas sobre los distintos miembros de un sistema modular se producen en momentos diferentes. Los muros modulares, especialmente los internos al perímetro del edificio, están protegidos de la carga en su ubicación permanente. El caso de diseño puede ser el viento debido al transporte o durante la colocación en obra, donde están expuestos. En el remolque puede haber presiones y succiones generadas por la velocidad que superan con creces las experimentadas en la obra.

Para la altura de construcción de College Road, utilizamos evaluaciones de túnel de viento que identifican las presiones y succiones del viento. Estos datos se utilizan principalmente para el diseño de la estabilidad, pero también pueden proporcionar fuerzas locales.

Las cargas verticales de diseño varían a lo largo de la altura del edificio y se evalúan mediante una modelización estructural detallada. El diseño de MJH tiene en cuenta cada columna por planta, de modo que cada columna en cada posición del edificio está diseñada para ser eficiente. Esto es esencial para gestionar el tonelaje de acero en las construcciones altas. Las fuerzas de análisis se toman del modelo del edificio y se tienen en cuenta junto con otras consideraciones de diseño fuera de los programas estándar de diseño de ingeniería, ya que éstos no contemplan todos los requisitos del diseño modular. Los tamaños diseñados se añaden de nuevo al modelo y un proceso de diseño iterativo da como resultado tamaños de diseño y análisis compatibles.

En la construcción modular existe una compleja distribución de la carga relacionada con la rigidez de la construcción del suelo y las paredes, en la que influye sobre todo la rigidez del suelo. Otros efectos se producen en las estructuras altas, donde la rigidez de los cimientos y la estructura de transferencia pueden influir en la distribución de la carga axial a través del edificio. Para investigar más a fondo las eficiencias en el diseño, realizamos un análisis de construcción por etapas del edificio a medida que los módulos se colocan nivel por nivel. Esto permite comprender las fuerzas de conexión que surgen a medida que se colocan los módulos y cambian las condiciones de carga.

Hay varios elementos del módulo que están diseñados para su uso previsto y que no varían significativamente en un edificio. Los elementos de soporte del techo tienen un diseño razonablemente estandarizado en función de su luz y las condiciones de carga no varían en función de la planta o la habitación. Estos elementos soportan los acabados interiores, los servicios y los acabados exteriores durante las fases de transporte temporal y colocación, y deben ser lo suficientemente rígidos y resistentes para permitir el acceso del personal durante la operación de colocación. Es probable que el acceso a la obra dicte el diseño de estos elementos, ya que será la carga más elevada y los acabados frágiles estarán colocados, por lo que es necesario limitar las deformaciones. Requisitos de diseño similares se aplican a los montantes de relleno en muros en los que no forman un elemento principal de la estructura terminada.

Hay muchos elementos en un sistema modular que pueden estar diseñados para alcanzar un determinado nivel de capacidad que, en la mayoría de los casos, es suficiente y requiere una evaluación adicional mínima. Cuando se superan las capacidades, se requieren soluciones adicionales para estas áreas. Determinar la construcción más eficaz para satisfacer la mayoría de los requisitos es esencial para una fabricación eficiente.

Automatización y fabricación

Vision creó su sistema modular y el proceso de fabricación para abarcar la mayor variedad posible de tamaños y formas. Esto permite una mayor libertad arquitectónica a la hora de maximizar el contenido modular de un desarrollo, pero si se utiliza a un alto nivel también puede ejercer presión sobre la entrega del sistema a través del diseño, el detallado, la adquisición y la fabricación.

A lo largo de los años, en MJH hemos trabajado para añadir niveles de automatización a nuestros flujos de trabajo mediante ingeniería computacional y codificación. La estandarización dentro del sistema se produce a nivel de componentes, donde construimos los módulos a partir de elementos que se comprenden bien en módulos que varían significativamente. La automatización de las fases de diseño y detallado permite reducir el tiempo de recorrido crítico hasta la fabricación, sobre todo cuando hay muchas variaciones en la distribución modular de un plano.

Cargas complejas

DfMA es una herramienta poderosa, pero sólo cuando se pone al servicio del flujo Lean. La industria modular no puede permitirse tratar el diseño y la fabricación como ámbitos separados. Cuando están integrados, las fábricas funcionan, los proyectos se entregan a tiempo y los clientes obtienen exactamente lo que se les prometió.

Si queremos que la construcción modular desarrolle todo su potencial, debemos dejar de diseñar para el ensamblaje y empezar a diseñar para el flujo. Esto significa integrar los principios de fluidez en las primeras conversaciones de diseño, capacitar a los equipos de producción para dar forma a esos diseños y ver cada producto a través de la lente del ajuste y la secuenciación en fábrica.

El futuro de la modularidad no es sólo un diseño más inteligente: es un diseño sincronizado. Y eso empieza con DfMA que fluye.

Fuego

Las consideraciones sobre incendios en construcciones modulares de gran altura quedan fuera del ámbito práctico de incendios anteriores, por suerte no tenemos experiencia de incendios reales en construcciones modulares. En consecuencia, existen criterios de evaluación adicionales para valorar las consecuencias de las altas temperaturas en una zona de un edificio adyacente a otra en la que prevalece la temperatura ambiente. En la construcción tradicional, es más probable que los miembros estructurales se compartan entre estas zonas, pero en la construcción modular, sea buena o mala, la estructura está separada en su mayor parte a ambos lados de un muro compartimentado.

Las temperaturas extremas intentarán dilatar los elementos estructurales, como las columnas, y esta dilatación es resistida por el peso del edificio, la conectividad con otros elementos de la estructura y la resistencia adyacente de los miembros más frescos. En todos nuestros edificios modulares se crean y analizan modelos termomecánicos para evaluar los movimientos y las fuerzas, que se basan en pruebas de incendio de módulos completos, paredes, conjuntos de suelo y componentes, y en rigideces generadas en pruebas tanto digitales como físicas. Estas evaluaciones no cambian nuestros diseños y disposiciones generales del edificio para el sistema Vision, pero ofrecen altos niveles de confianza en esta forma de construcción debido a las temperaturas extremas utilizadas en la modelización, más allá de lo que se puede conseguir en la práctica en los edificios.

Un boceto exterior de College Road.

Colaboración

Un factor clave de esta flexibilidad y eficiencia del diseño es la estrecha colaboración entre MJH, Vision y nuestros socios de fabricación. El modelo estructural completo se desarrolla en Tekla Structures y se comparte en tiempo real con nuestro fabricante de acero, lo que permite coordinar los detalles de fabricación directamente desde un modelo centralizado en tiempo real. Este intercambio abierto de información elimina los silos y garantiza que todas las partes trabajen con los datos de diseño más recientes. Paralelamente, Vision modela y coordina todos los elementos arquitectónicos y MEP en Autodesk Revit, que se alinea continuamente con el modelo estructural para identificar y resolver posibles conflictos antes de la fabricación.

Este flujo de trabajo digital integrado, respaldado por una sólida coordinación BIM, garantizó un alto nivel de precisión y coherencia en toda la cadena de suministro durante la ejecución del proyecto de College Road.

Más de Modular Advantage

AoRa Development aspira a construir el primer edificio triple net zero de Nueva York utilizando métodos modulares.

Cada vez más ciudades están financiando nuevos proyectos de infraestructura, siempre y cuando cumplan con los requisitos de sostenibilidad. Así es como los módulos pueden encajar en este panorama, gracias a su menor producción de residuos.

Desarrolladores y diseñadores: lecciones aprendidas con el diseño modular

La construcción modular resulta atractiva para muchos promotores porque las obras y la construcción de los módulos pueden realizarse simultáneamente, lo que acorta los plazos y reduce los costes adicionales.

UTILE: Acelerando la construcción modular

En Quebec, UTILE está liderando la creación de edificios modulares asequibles para ayudar a reducir la escasez de viviendas para estudiantes. Durante el proceso, la empresa descubrió lo que se necesita para que la transición a la construcción modular sea un éxito.

Sobha Modular enseña a los desarrolladores a pensar como fabricantes

Con su fábrica de 250 000 metros cuadrados en los Emiratos Árabes Unidos, Sobha Modular está llevando sus cuartos de baño modulares de alta gama a residencias de lujo en Dubái, al tiempo que desarrolla proyectos modulares para Estados Unidos y Australia.

RoadMasters: Por qué la planificación temprana del transporte es fundamental en la construcción modular

En la construcción modular, el transporte suele denominarse «el eslabón perdido». Aunque rara vez detiene un proyecto por completo, una mala planificación puede provocar costosos retrasos, cambios de ruta y sobrecostes.

Cómo gestionar los riesgos en el sector inmobiliario comercial y la construcción modular: perspectivas de un veterano con 44 años de experiencia en el sector.

Los proyectos modulares implican la fabricación, el transporte y el montaje in situ. Los promotores deben comprender exactamente cuáles son sus responsabilidades y cuáles son las tareas que subcontratan. Los asesores de riesgos deben investigar a los contratistas, subcontratistas y consultores de diseño y construcción del promotor, especialmente al fabricante modular.

Art²Park: una aplicación creativa de la construcción modular y convencional

Art²Park es más que un edificio parque: es una demostración de lo que se puede lograr con la construcción modular cuando se integra cuidadosamente con materiales tradicionales. El uso de contenedores de transporte no solo proporcionó ventajas en cuanto a rapidez y sostenibilidad, sino también un núcleo estructural resistente que simplificó y reforzó el resto del edificio.

Construcción más inteligente: un nuevo estándar en eficiencia de la construcción modular

El aumento de los precios de los materiales, la escasez de mano de obra, el encarecimiento de la financiación y el endurecimiento de las normas medioambientales han hecho que la construcción convencional sea más lenta, más costosa y más impredecible. Para mantener los proyectos dentro del plazo y del presupuesto previstos, los constructores recurren cada vez más a métodos industrializados más inteligentes.

Resia: Romper todas las reglas

Resia Manufacturing, una división de la empresa estadounidense Resia, ofrece ahora componentes prefabricados para baños y cocinas a sus socios industriales. Su planta de fabricación híbrida produce componentes (módulos) de baño y cocina más precisos, más rápidamente y a menor coste que la construcción tradicional. Así es como lo hace Resia Manufacturing.

Cómo innova LINQ Modular para llevar lo modular al mercado de los EAU y más allá

LINQ Modular, con una oficina y tres plantas de fabricación en Dubai, es una empresa modular con sede en Emiratos Árabes Unidos. La empresa tiene una misión: abrir con modulares los mercados de la vivienda y la construcción en la zona del Consejo de Cooperación del Golfo (CCG).