Lean Construction: una herramienta para impulsar la productividad

Sneha Kumari, MBA, Six Sigma, es la PYME de fabricación en New Gen Architects

Como líder de Lean y Six Sigma, he destacado a continuación la importancia de utilizar herramientas Lean e inculcar la cultura para abordar los problemas de productividad a los que se enfrenta la construcción modular.

Según un informe de McKinsey1, el sector de la construcción representa en conjunto un importante 13% del PIB mundial. Sin embargo, a pesar de su importante contribución, el crecimiento anual de la productividad del sector sólo ha registrado un magro aumento del 1% en las dos últimas décadas. Esto contrasta claramente con el crecimiento del 2,8% observado en la economía mundial y del 3,6% en el sector manufacturero. Además, la construcción modular2 podría acaparar 130.000 millones de dólares del mercado estadounidense/europeo de aquí a 2030, lo que supondría un ahorro anual de 22.000 millones de dólares y colmaría una brecha de productividad de 1.600 millones de dólares. A la vista de estos datos, es fundamental que las industrias modulares den prioridad a la eficiencia operativa para ofrecer el máximo valor a sus clientes.

Aunque sin duda hay multitud de causas que contribuyen a este retraso en la productividad -tanto factores internos como externos-, hay factores internos específicos que pueden abordarse para impulsar mejoras incrementales en la eficiencia y, en última instancia, aumentar los niveles de productividad. Ante la escasez de mano de obra en la industria, resulta crucial mejorar la productividad y la eficacia con los sistemas y procesos existentes. Las metodologías Lean ofrecen herramientas valiosas para alcanzar estos objetivos.

La implantación de una cultura lean aporta un impacto transformador al abordar los retos operativos, reducir los residuos y fomentar la mejora continua. Hace hincapié en el respeto a las personas y ofrece un valor excepcional al cliente. Lean rompe silos, optimiza las operaciones y crea un entorno de trabajo proactivo.

La eliminación de residuos es uno de los principales objetivos de la metodología Lean en la construcción, y se centra en los defectos, la sobreproducción, las esperas, las habilidades no utilizadas, el transporte, el inventario, el movimiento y el exceso de procesamiento. Se puede utilizar una serie de herramientas para abordar los distintos tipos de residuos en los procesos, minimizando o eliminando eficazmente su impacto. Este artículo destaca algunas de estas herramientas y las ventajas de utilizarlas.3 Pero antes de entrar en las herramientas que pueden aprovecharse, es importante señalar que no se puede mejorar lo que no se puede visualizar. Exactamente por eso es importante trazar un mapa de su flujo de valor actual.

El Mapeo del Flujo de Valor (VSM) es una metodología basada en el trabajo en equipo que consiste en mapear cada paso del proceso de trabajo e identificar los residuos y las áreas susceptibles de mejora. El VSM se centra en añadir valor y eliminar residuos para lograr resultados óptimos. Visualizando todo el proceso y abordando los pasos sin valor añadido, los equipos pueden mejorar la eficiencia y crear un flujo de trabajo más racionalizado. Para ello pueden utilizarse simples notas adhesivas de colores o cualquier herramienta digital. Sin embargo, para lograr un compromiso óptimo, se recomienda encarecidamente realizar el ejercicio con notas adhesivas, garantizando la participación activa del equipo durante el proceso de mapeo inicial. Estos ejercicios de mapeo pueden ser reveladores, ya que ponen de manifiesto la gran cantidad de idas y venidas por las que pasan los equipos antes de lograr un resultado deseado. Por ejemplo, desplazarse a diferentes estaciones para conseguir material y herramientas para terminar de construir las cerchas de acero porque los materiales no están cerca del punto de uso.

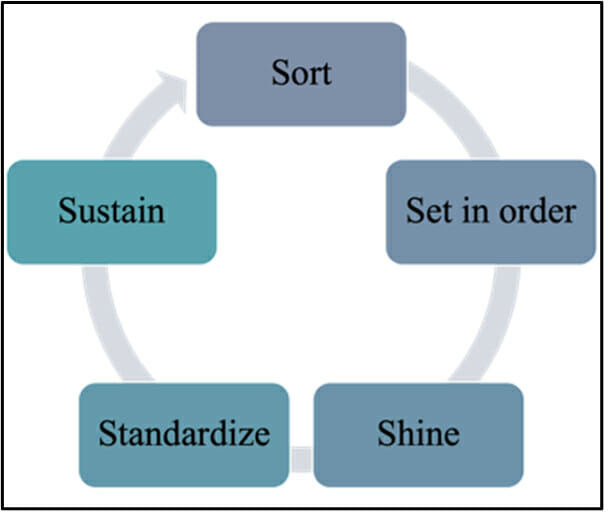

Una vez que conozca el estado actual y los despilfarros destacados en el proceso, puede empezar con una de las herramientas fundacionales de Lean, que son las 5S (Figura 1). La metodología de las 5S fomenta la organización y la eficiencia en el lugar de trabajo centrándose en cinco pasos clave.

Figura 1. Modelo 5S.

- En primer lugar, "ordenar" implica determinar lo que es necesario y eliminar todo lo que no lo es, reduciendo el desorden y mejorando la seguridad.

- A continuación, "Set in Order" establece lugares designados para cada cosa, agilizando el flujo de trabajo y reduciendo el tiempo perdido buscando materiales.

- El tercer paso, "Brillar", hace hincapié en mantener el espacio de trabajo limpio y operativo, evitando que se produzcan desorden y problemas con los equipos.

- "Normalizar " implica crear procesos estandarizados que faciliten la mejora continua.

- Por último, "Sostener" hace hincapié en la importancia de mantener los procesos implantados.

La aplicación de la metodología de las 5S ofrece numerosas ventajas que van más allá del deseo de un entorno de trabajo limpio y organizado. Aumenta la seguridad al reducir los peligros y el riesgo de accidentes causados por espacios de trabajo desordenados. Mejora la calidad de los resultados al permitir que las personas se centren en su trabajo sin distracciones. Además, las 5S aumentan la productividad, ya que los trabajadores pueden localizar fácilmente los materiales y la información, optimizando el tiempo que dedican a tareas de valor añadido. Por último, contribuye a mejorar la programación de los proyectos gracias a la planificación y la organización coherente, garantizando que los materiales estén disponibles cuando y donde se necesiten.

Al adoptar los principios de las 5S, los equipos pueden mejorar la seguridad, la calidad, la productividad y el cumplimiento de los plazos del proyecto. La inversión de tiempo y esfuerzo en la creación de un espacio de trabajo organizado compensa con creces el avance hacia los objetivos del proyecto.

Otra herramienta valiosa para visualizar el trabajo del equipo y proporcionar una visión rápida de las tareas en curso y completadas es un tablero Kanban (Figura 2). Se trata de un sistema de gestión de proyectos en diseño y construcción Lean que mejora la eficiencia del proceso mediante la visualización del flujo de trabajo en un tablero Kanban.

Este sistema pull se alinea con los principios Lean al iniciar el trabajo precisamente donde y cuando se necesita. Utilizando el tablero Kanban, los equipos pueden visualizar, planificar y establecer límites de trabajo en curso para las distintas fases del proyecto. Este ejercicio implica la visualización del flujo de trabajo, el establecimiento de límites de trabajo en curso, la gestión del flujo, la celebración de reuniones periódicas y la mejora colaborativa de los procesos en función de los comentarios recibidos.

El tablero Kanban consta de secciones como "Por hacer", "En curso" y "Hecho". Estos tableros pueden existir en tableros físicos o incluso en herramientas digitales, según prefieran los equipos. Al adherirse a estas prácticas, los equipos pueden optimizar el flujo de trabajo, lograr una mejora continua y ofrecer un mayor valor a las partes interesadas.

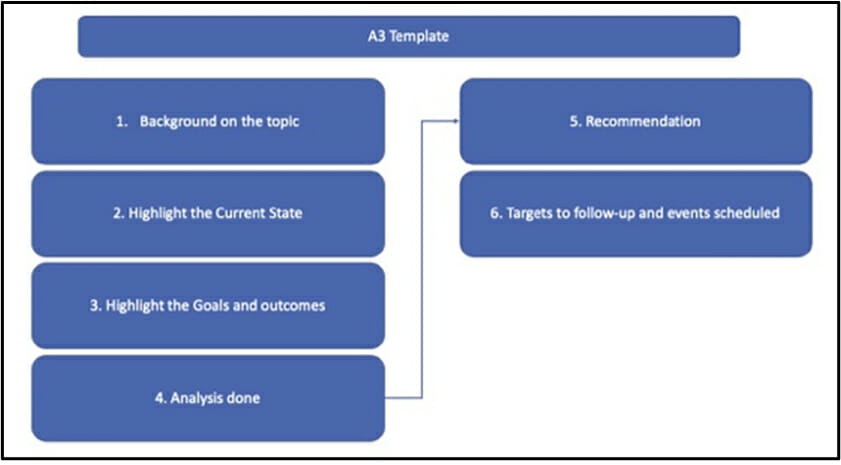

Mientras se utiliza el tablero Kanban para la gestión del trabajo, los problemas complejos que requieren un análisis en profundidad y una resolución crítica de los problemas requieren otra herramienta eficaz denominada pensamiento A3. Este ejercicio puede realizarse en una simple hoja de papel o digitalmente, lo que permite profundizar en el problema y facilitar un enfoque estructurado de resolución de problemas.

La resolución de problemas A3 es una potente metodología Lean que permite a los equipos abordar los problemas en colaboración y tomar decisiones con conocimiento de causa. La esencia del pensamiento A3 reside en plasmar todo el problema en una sola hoja de papel, lo que permite a los miembros del equipo colaborar, analizar y racionalizar su proceso de resolución de problemas. Este enfoque no sólo mejora el proceso de resolución de problemas, sino que también genera explicaciones detalladas por escrito que pueden compartirse con la alta dirección, fomentando su confianza en las capacidades del equipo. Guía al equipo a través de un enfoque sistemático, aprovechando las herramientas y recursos disponibles para llegar a la contramedida más eficaz.

Figura 2. Tablero Kanban Tablero Kanban

Figura 3. Plantilla A3.

Para garantizar un análisis exhaustivo y completo, el informe A3 (figura 3) suele ser elaborado por un responsable designado que recoge las aportaciones y opiniones de los miembros del equipo. Este conocimiento y experiencia colectivos contribuyen a una comprensión más holística del problema y aumentan la probabilidad de un resultado satisfactorio.

Antes de sumergirse en el proceso A3, es crucial identificar y definir con precisión el problema en cuestión. En el contexto del diseño y la construcción, son habituales problemas como plazos de entrega inesperados o fallos de comunicación. Si se abordan las cuestiones clave y se aclara la naturaleza del problema, los equipos pueden sentar las bases para resolver con éxito los problemas en A3 y navegar por el camino hacia la resolución.

Es importante señalar que Lean es una mentalidad y una cultura que habrá que fomentar con el tiempo e inculcar con un liderazgo que la dirija para que otros la sigan. Es sumamente importante gestionar y conducir este cambio con cuidado. Las organizaciones deben identificar y capacitar a los embajadores o agentes del cambio que puedan liderar esta transformación. Respetar a todos los empleados y valorar sus contribuciones es esencial para crear una cultura de apoyo. Invertir en iniciativas de mejora de las cualificaciones y ofrecer oportunidades de aprendizaje continuo demuestra el reconocimiento de que las personas son el activo más valioso de una empresa.

Al establecer una confianza mutua entre la dirección y los empleados, las organizaciones pueden cultivar una atmósfera de colaboración

que fomente la innovación y el crecimiento.

Más de Modular Advantage

AoRa Development aspira a construir el primer edificio triple net zero de Nueva York utilizando métodos modulares.

Cada vez más ciudades están financiando nuevos proyectos de infraestructura, siempre y cuando cumplan con los requisitos de sostenibilidad. Así es como los módulos pueden encajar en este panorama, gracias a su menor producción de residuos.

Desarrolladores y diseñadores: lecciones aprendidas con el diseño modular

La construcción modular resulta atractiva para muchos promotores porque las obras y la construcción de los módulos pueden realizarse simultáneamente, lo que acorta los plazos y reduce los costes adicionales.

UTILE: Acelerando la construcción modular

En Quebec, UTILE está liderando la creación de edificios modulares asequibles para ayudar a reducir la escasez de viviendas para estudiantes. Durante el proceso, la empresa descubrió lo que se necesita para que la transición a la construcción modular sea un éxito.

Sobha Modular enseña a los desarrolladores a pensar como fabricantes

Con su fábrica de 250 000 metros cuadrados en los Emiratos Árabes Unidos, Sobha Modular está llevando sus cuartos de baño modulares de alta gama a residencias de lujo en Dubái, al tiempo que desarrolla proyectos modulares para Estados Unidos y Australia.

RoadMasters: Por qué la planificación temprana del transporte es fundamental en la construcción modular

En la construcción modular, el transporte suele denominarse «el eslabón perdido». Aunque rara vez detiene un proyecto por completo, una mala planificación puede provocar costosos retrasos, cambios de ruta y sobrecostes.

Cómo gestionar los riesgos en el sector inmobiliario comercial y la construcción modular: perspectivas de un veterano con 44 años de experiencia en el sector.

Los proyectos modulares implican la fabricación, el transporte y el montaje in situ. Los promotores deben comprender exactamente cuáles son sus responsabilidades y cuáles son las tareas que subcontratan. Los asesores de riesgos deben investigar a los contratistas, subcontratistas y consultores de diseño y construcción del promotor, especialmente al fabricante modular.

Art²Park: una aplicación creativa de la construcción modular y convencional

Art²Park es más que un edificio parque: es una demostración de lo que se puede lograr con la construcción modular cuando se integra cuidadosamente con materiales tradicionales. El uso de contenedores de transporte no solo proporcionó ventajas en cuanto a rapidez y sostenibilidad, sino también un núcleo estructural resistente que simplificó y reforzó el resto del edificio.

Construcción más inteligente: un nuevo estándar en eficiencia de la construcción modular

El aumento de los precios de los materiales, la escasez de mano de obra, el encarecimiento de la financiación y el endurecimiento de las normas medioambientales han hecho que la construcción convencional sea más lenta, más costosa y más impredecible. Para mantener los proyectos dentro del plazo y del presupuesto previstos, los constructores recurren cada vez más a métodos industrializados más inteligentes.

Resia: Romper todas las reglas

Resia Manufacturing, una división de la empresa estadounidense Resia, ofrece ahora componentes prefabricados para baños y cocinas a sus socios industriales. Su planta de fabricación híbrida produce componentes (módulos) de baño y cocina más precisos, más rápidamente y a menor coste que la construcción tradicional. Así es como lo hace Resia Manufacturing.

Cómo innova LINQ Modular para llevar lo modular al mercado de los EAU y más allá

LINQ Modular, con una oficina y tres plantas de fabricación en Dubai, es una empresa modular con sede en Emiratos Árabes Unidos. La empresa tiene una misión: abrir con modulares los mercados de la vivienda y la construcción en la zona del Consejo de Cooperación del Golfo (CCG).