ModCribs es una forma mejor

La construcción modular ofrece muchas ventajas claras frente a las estructuras tradicionales, pero no ha llegado tan lejos sin desafíos. Las cunas tradicionales para apoyo a corto plazo son un buen ejemplo. Son pesadas, caras y duran poco. Estas cosas han sido una molestia para los constructores modulares durante décadas, pero ahora hay una forma mejor.

La verdad es que sorprende que la industria modular haya tardado tanto en desarrollar este producto, pero es cierto. A dos veteranos del sector modular se les ha ocurrido por fin algo mejor y han llamado a la idea ModCribs. Se trata de sustitutos resistentes, encajables y ligeros de las tradicionales cunas de madera. Como de costumbre, la necesidad fue la madre de la invención.

Primero fueron constructores

Scott Bridger y Matt Mitchell conectaron y adquirieron experiencia mientras construían en la región petrolífera de Dakota del Norte y se familiarizaron con la construcción modular. Como los módulos suelen tener que colocarse cerca de la obra una vez que salen del remolque, hay que sujetarlos de algún modo hasta que se colocan con la grúa. Los fabricantes de módulos también los utilizan para almacenar las unidades en su fábrica hasta que se envían. Hasta ahora, las cunas de madera han sido las más utilizadas. Suelen estar hechas de madera de 2x4 y clavos. Con un peso aproximado de 120 libras cada una, no son divertidas de manejar para el personal y representan un verdadero riesgo de lesiones. Y no son baratos si tenemos en cuenta la mano de obra necesaria para construirlos.

Desarrollo del producto

"Tiene que haber una forma mejor" era un estribillo familiar en el sector de las cunas de madera, pero nadie se lanzaba a resolver el problema, señalan Bridger y Mitchell. "Se trata de un sector tan ineficaz y engorroso que tiene que haber una forma mejor de solucionarlo", explica Mitchell sobre lo que pensaron hace unos cuatro años. "Por nuestra experiencia y nuestro proceso, hemos tenido la oportunidad de pasar mucho tiempo en un montón de fábricas diferentes de todo el país. Y hemos visto muchas versiones distintas de cunas", continuó.

Scott Bridger muestra ModCribs en la Cumbre de la Construcción Offsite en Berkeley, CA.

Mitchell y Bridger tomaron nota de lo que utilizaban los demás. "Nos dijimos: no parece que nadie esté trabajando realmente en una solución mejor para intentar arreglar esto", dijo Bridger. En ese momento, hace unos cuatro años, decidieron ver qué se les ocurría. "Fue entonces cuando nos decidimos en serio a ver si podíamos diseñar y fabricar algo mejor", explica Mitchell.

Escucha relacionada:

28 libras de innovación: Cómo ModCribs está cambiando las reglas del juego para los equipos de decorados modulares con ModCribs

Scott Bridger, cofundador de ProSet Modular, presenta su nueva empresa: ModCribs. Prácticamente indestructibles y con un peso de sólo 28 libras cada una, las unidades modulares de encofrado ModCribs aportan facilidad y eficacia a los fabricantes modulares y a los equipos de montaje. En este episodio, Scott describe la evolución y las ventajas del producto en sí, explica cómo los interesados en un proyecto pueden llevarlo a sus obras y se sumerge en las mejores prácticas de montaje modular y logística in situ.

La madera es un material versátil, accesible y fácil de trabajar, pero su peso y propensión a pudrirse son grandes inconvenientes para las tareas al aire libre. El acero es barato pero pesado y más difícil de trabajar. El aluminio es ligero pero caro.

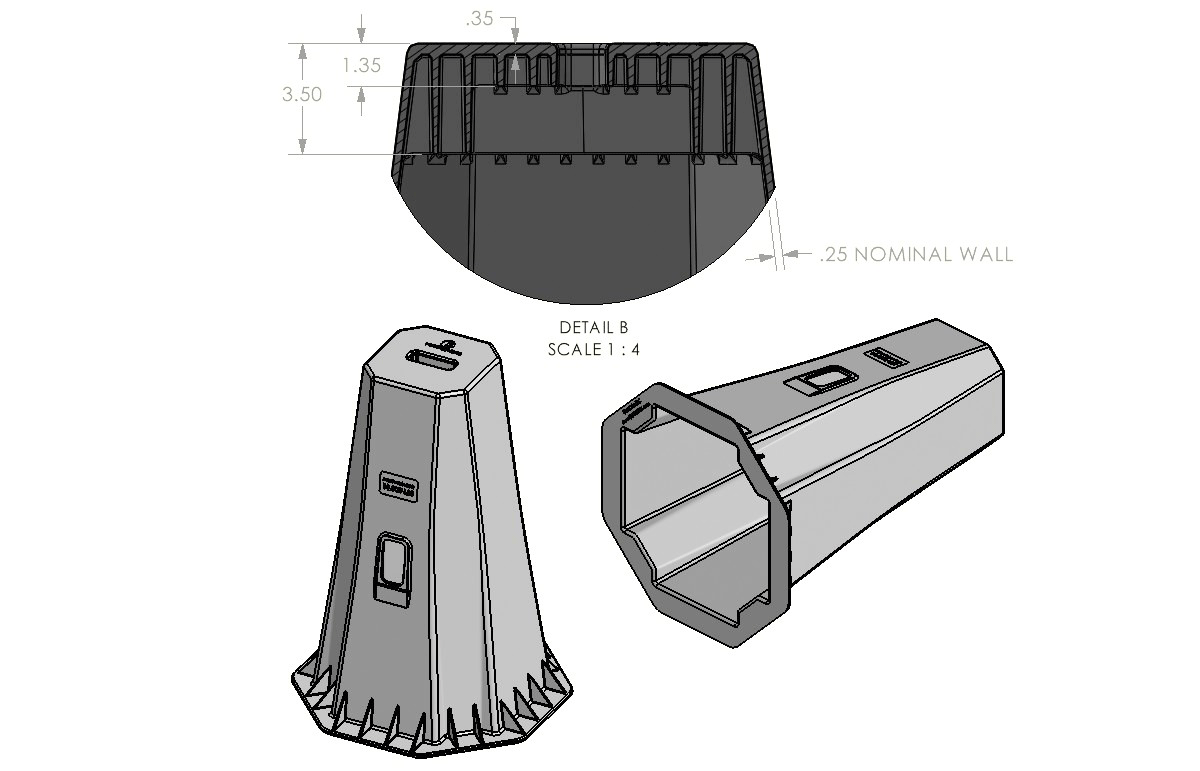

Según Mitchell y Bridger, la elaboración del diseño y las especificaciones de los materiales llevó tiempo. Los requisitos físicos venían determinados por los remolques que transportan los módulos, así como por el peso necesario para soportarlos. Encontrar un material que ofreciera la resistencia necesaria a un coste aceptable fue más difícil.

"El problema era idear un producto ligero de 36 pulgadas de alto que pudiera cumplir o superar los límites de carga que necesitaban transportar", explicó Mitchell. "Nuestro diseño original era en realidad de aluminio", añadió, "pero resultó ser demasiado caro".

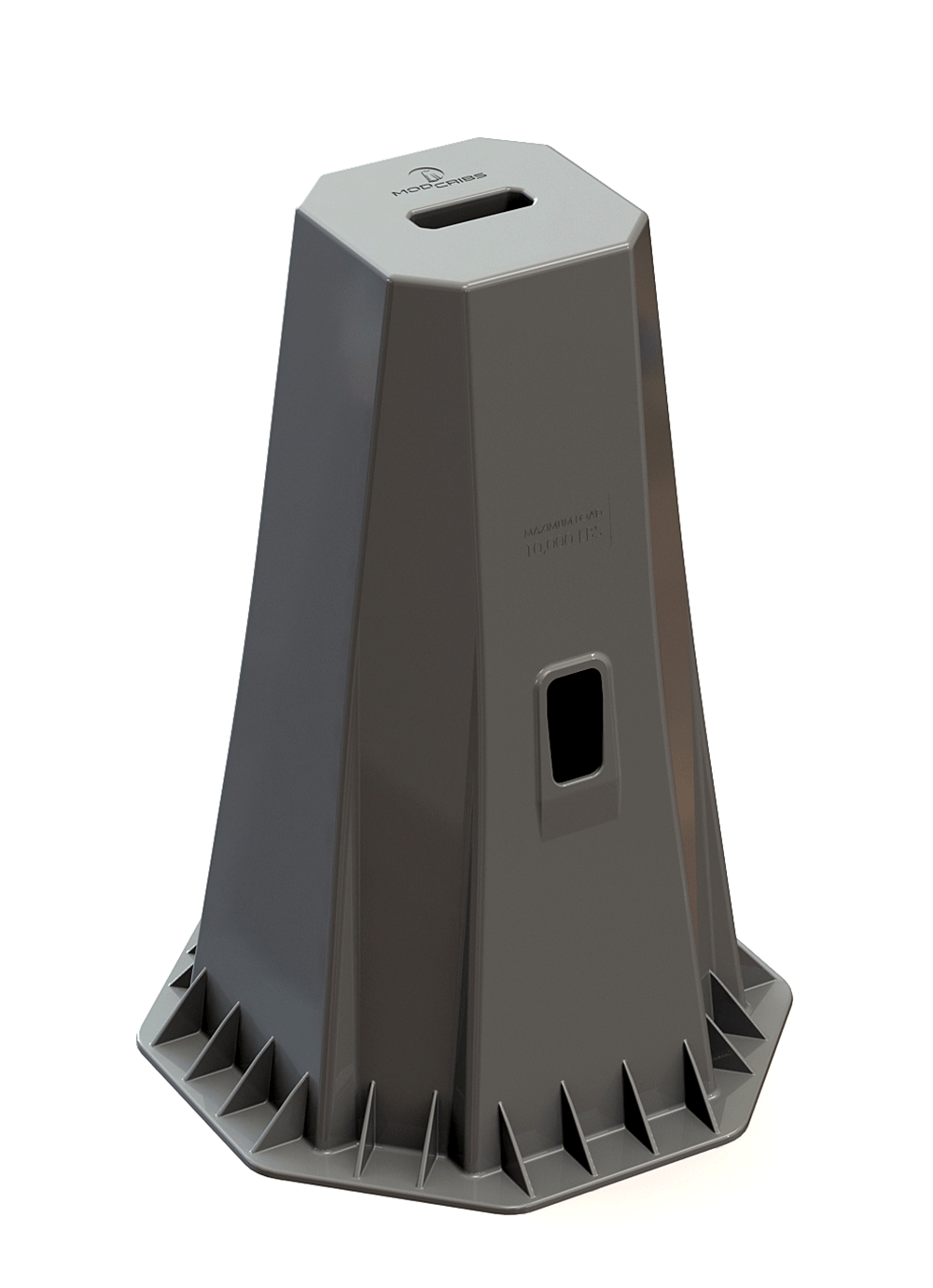

Lo que acabó funcionando, sin embargo, fue el moldeo por inyección con espuma estructural. Con un peso de 28 libras cada una, pesan unas 90 libras menos que una típica cuna de madera, ofrecen al menos la misma resistencia y no se pudren.

"Nuestras cunas se diseñaron para soportar 6.000 kilos cada una", añade Mitchell. "Las clasificamos en 10.000 libras cada una, y esperamos que soporten una carga media de unas 4000 libras cada una".

Los criterios de diseño incluían tres factores cruciales, señaló Bridger. "Tenía que ser ligero, apilable y duradero. Y supongo que si se quisiera añadir un cuarto, probablemente sería rentable, porque se pueden encontrar otros materiales que cumplan los requisitos de ligereza, apilabilidad y durabilidad, pero no son asequibles", explicó.

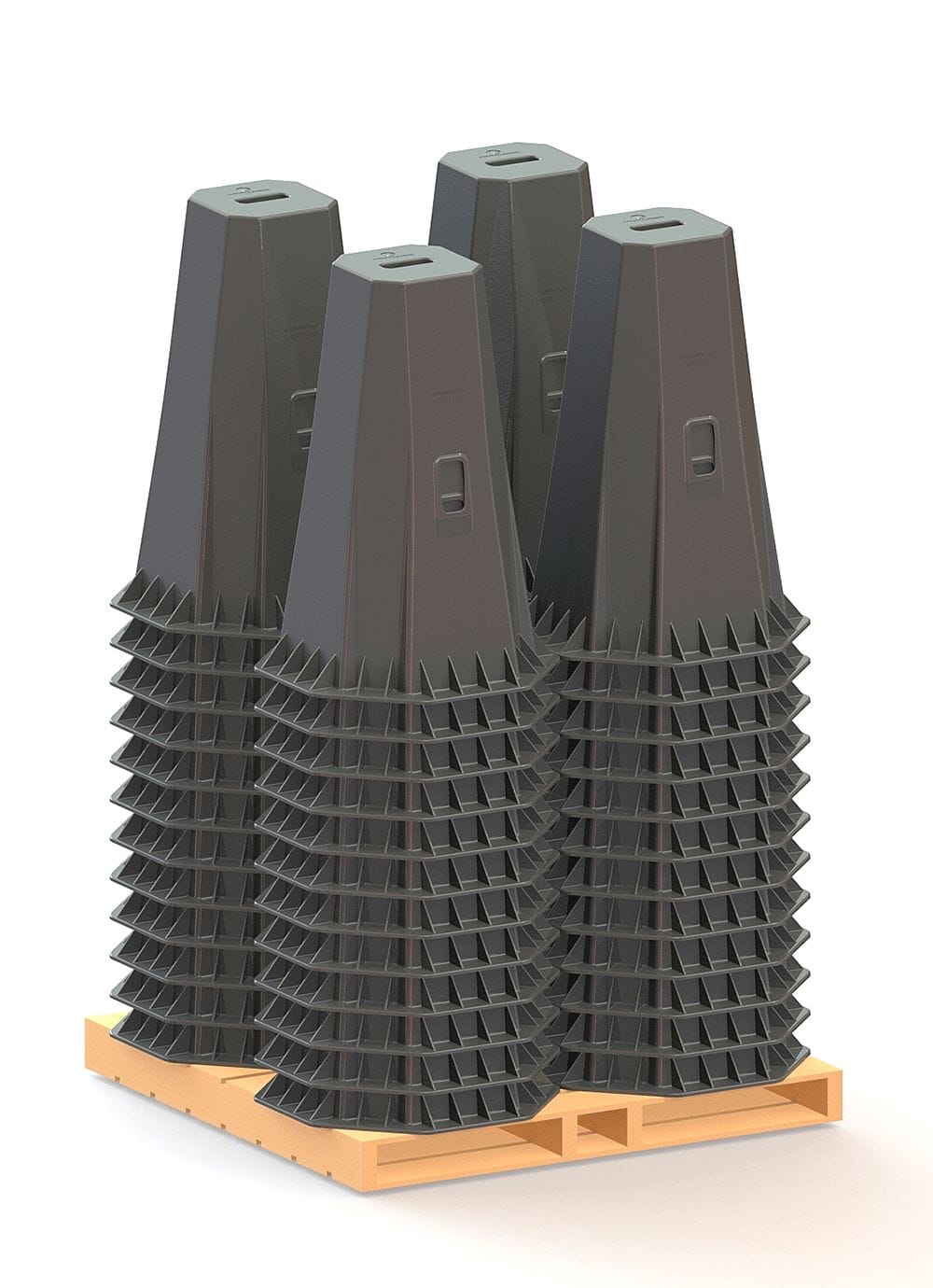

Nunca se insistirá lo suficiente en las ventajas de la apilabilidad. Las cunas de madera de 18 pulgadas cuadradas caben sólo cuatro por capa en un palé estándar. ModCribs puede apilar 48 unidades en un palé. Es un enorme aumento de la eficiencia. "Lo que ocurre hoy en día es que hay tractores con remolques de plataforma que transportan un par de cientos de cunas de madera por carga. Es un transporte caro. Nosotros podemos transportar más de 1.100 ModCribs en el mismo remolque. Así que el transporte es mucho más eficiente", señala Bridger.

La apilabilidad también resulta beneficiosa para el almacenamiento de las cunas. La reducción de la superficie necesaria por un factor de 10+ será una ventaja para casi cualquier empresa, ya sea una fábrica, una empresa de decorados o un contratista general.

Con un peso de 28 libras cada una, las ModCribs han sido diseñadas para apilarse fácilmente para el transporte. En un palé caben 48 ModCribs.

Para los contratistas generales, alquilar es mejor que no comprar

ModCribs está a disposición de los contratistas generales en régimen de alquiler. Los fabricantes también pueden adquirirlas. Este enfoque tiene mucho sentido. Cuando se necesita algo con poca frecuencia, pero debe estar totalmente marcado para su uso, el alquiler del activo es un enfoque favorable al cliente. Sin embargo, para los fabricantes, que a menudo tienen docenas de módulos in situ en cualquier momento, cada uno de los cuales necesita varias cunas, la propiedad del activo tiene más sentido.

En comparación con las cunas de madera, Bridger señaló: "Acabamos de hablar con un contratista general recientemente en la Cumbre de Construcción Offsite de Denver. Ahora mismo gastaba más de 200 dólares en construir cunas de madera". ModCribs alquila las cunas, las entrega en la obra y las recoge por mucho menos. Para los compradores de ModCribs, la garantía es de siete años.

¿Cuál es la respuesta?

Hasta ahora, la reacción de la industria modular ha respaldado el planteamiento de Bridger y Mitchell. El sector lleva décadas necesitando esta solución, y no sólo desde el punto de vista del producto. "La respuesta más entusiasta, con diferencia, es la de los camioneros que se dedican al transporte, porque son ellos quienes tienen que manipular físicamente las cunas de madera", afirma Bridger.

La norma OSHA recomienda que ningún trabajador levante objetos de más de 50 libras, dijo Bridger, así que con 28 libras ModCribs está haciendo la vida más fácil a los trabajadores.

¿Qué le depara el futuro a ModCribs?

¿Los "veteranos" de la construcción modular contarán pronto a los jóvenes los horrores de las cunas de madera?

Ligeras, apilables y excepcionalmente resistentes, las ModCribs han sido diseñadas para sustituir al "quebradero de cabeza del sector que es la cuna de madera".

"Nuestra esperanza es que en poco tiempo se construyan muy pocas cunas de madera, porque ya no tiene sentido", afirma Mitchell. "Además, creo que con el tiempo desarrollaremos otras versiones de ModCrib. De distintos tamaños y para distintos usos. Diferentes segmentos de la industria. Pero inicialmente, creo que nuestro principal objetivo era deshacernos de este dolor de cabeza en la industria que es la cuna de madera."

Sobre el autor: Steve Hansen es un escritor residente en Colorado especializado en el entorno construido: arquitectura, construcción, energías renovables y transporte. Se puede contactar con él en LinkedIn.

Más de Modular Advantage

AoRa Development aspira a construir el primer edificio triple net zero de Nueva York utilizando métodos modulares.

Cada vez más ciudades están financiando nuevos proyectos de infraestructura, siempre y cuando cumplan con los requisitos de sostenibilidad. Así es como los módulos pueden encajar en este panorama, gracias a su menor producción de residuos.

Desarrolladores y diseñadores: lecciones aprendidas con el diseño modular

La construcción modular resulta atractiva para muchos promotores porque las obras y la construcción de los módulos pueden realizarse simultáneamente, lo que acorta los plazos y reduce los costes adicionales.

UTILE: Acelerando la construcción modular

En Quebec, UTILE está liderando la creación de edificios modulares asequibles para ayudar a reducir la escasez de viviendas para estudiantes. Durante el proceso, la empresa descubrió lo que se necesita para que la transición a la construcción modular sea un éxito.

Sobha Modular enseña a los desarrolladores a pensar como fabricantes

Con su fábrica de 250 000 metros cuadrados en los Emiratos Árabes Unidos, Sobha Modular está llevando sus cuartos de baño modulares de alta gama a residencias de lujo en Dubái, al tiempo que desarrolla proyectos modulares para Estados Unidos y Australia.

RoadMasters: Por qué la planificación temprana del transporte es fundamental en la construcción modular

En la construcción modular, el transporte suele denominarse «el eslabón perdido». Aunque rara vez detiene un proyecto por completo, una mala planificación puede provocar costosos retrasos, cambios de ruta y sobrecostes.

Cómo gestionar los riesgos en el sector inmobiliario comercial y la construcción modular: perspectivas de un veterano con 44 años de experiencia en el sector.

Los proyectos modulares implican la fabricación, el transporte y el montaje in situ. Los promotores deben comprender exactamente cuáles son sus responsabilidades y cuáles son las tareas que subcontratan. Los asesores de riesgos deben investigar a los contratistas, subcontratistas y consultores de diseño y construcción del promotor, especialmente al fabricante modular.

Art²Park: una aplicación creativa de la construcción modular y convencional

Art²Park es más que un edificio parque: es una demostración de lo que se puede lograr con la construcción modular cuando se integra cuidadosamente con materiales tradicionales. El uso de contenedores de transporte no solo proporcionó ventajas en cuanto a rapidez y sostenibilidad, sino también un núcleo estructural resistente que simplificó y reforzó el resto del edificio.

Construcción más inteligente: un nuevo estándar en eficiencia de la construcción modular

El aumento de los precios de los materiales, la escasez de mano de obra, el encarecimiento de la financiación y el endurecimiento de las normas medioambientales han hecho que la construcción convencional sea más lenta, más costosa y más impredecible. Para mantener los proyectos dentro del plazo y del presupuesto previstos, los constructores recurren cada vez más a métodos industrializados más inteligentes.

Resia: Romper todas las reglas

Resia Manufacturing, una división de la empresa estadounidense Resia, ofrece ahora componentes prefabricados para baños y cocinas a sus socios industriales. Su planta de fabricación híbrida produce componentes (módulos) de baño y cocina más precisos, más rápidamente y a menor coste que la construcción tradicional. Así es como lo hace Resia Manufacturing.

Cómo innova LINQ Modular para llevar lo modular al mercado de los EAU y más allá

LINQ Modular, con una oficina y tres plantas de fabricación en Dubai, es una empresa modular con sede en Emiratos Árabes Unidos. La empresa tiene una misión: abrir con modulares los mercados de la vivienda y la construcción en la zona del Consejo de Cooperación del Golfo (CCG).