Construido para soportar el frío, este edificio modular de oficinas brilla con luz propia

Un enfoque de construcción modular es la solución perfecta para el diseño de un proyecto de oficinas que presentaba muchos retos medioambientales y logísticos. Gracias a un equipo experimentado, a la comunicación continua y a la planificación estratégica, Modular Genius ofreció una solución para cada problema y completó el proyecto a tiempo y a satisfacción del cliente.

Houlton, capital del condado de Aroostook (Maine), es una pequeña ciudad de unos 6.000 habitantes. Situada en la frontera entre EE.UU. y Canadá, la ciudad se caracteriza por inviernos muy fríos y nevados, comparables a los de Fargo (Dakota del Norte) o San Petersburgo (Rusia). Las temperaturas pueden alcanzar unos brutales -41 grados Fahrenheit durante los meses de invierno.

En 2020, el contratista del gobierno CCI Alliance se adjudicó el trabajo para construir espacio de oficinas adicional para el Control de Fronteras de EE.UU. Houlton. CCI Alliance se puso en contacto con Modular Genius, un contratista de servicios integrales de construcción modular con sede en Joppa (Maryland), para que le ayudara a determinar cuál era el mejor método para construir el edificio: la construcción tradicional con pilares o la construcción modular.

Construido por Modular Genius, este edificio de oficinas modulares fue construido para servir a la Patrulla Fronteriza de EE.UU. durante los duros inviernos de Maine.

¿Por qué modular?

Se consideró que un enfoque modular era la mejor opción para hacer frente a los numerosos retos que presentaba el proyecto. Las condiciones medioambientales limitaron los plazos del proyecto.

"La opción modular tenía sentido porque el edificio podía fabricarse en un entorno controlado, con lo que el trabajo in situ era mínimo", explica Edward Craig, director de desarrollo comercial de Modular Genius.

El espacio de trabajo en el emplazamiento era reducido: se limitaba básicamente a la huella del nuevo edificio de oficinas. La construcción en seco requeriría un gran patio de acopio para todos los materiales de construcción necesarios. La construcción modular ocupa mucho menos espacio.

Diseñar para los elementos

Eric Gudeman, uno de los directores de proyecto más experimentados de la empresa, y Howard Scarpola, director de diseño e ingeniería, junto con Craig, fueron los tres miembros clave del equipo de proyecto de Modular Genius.

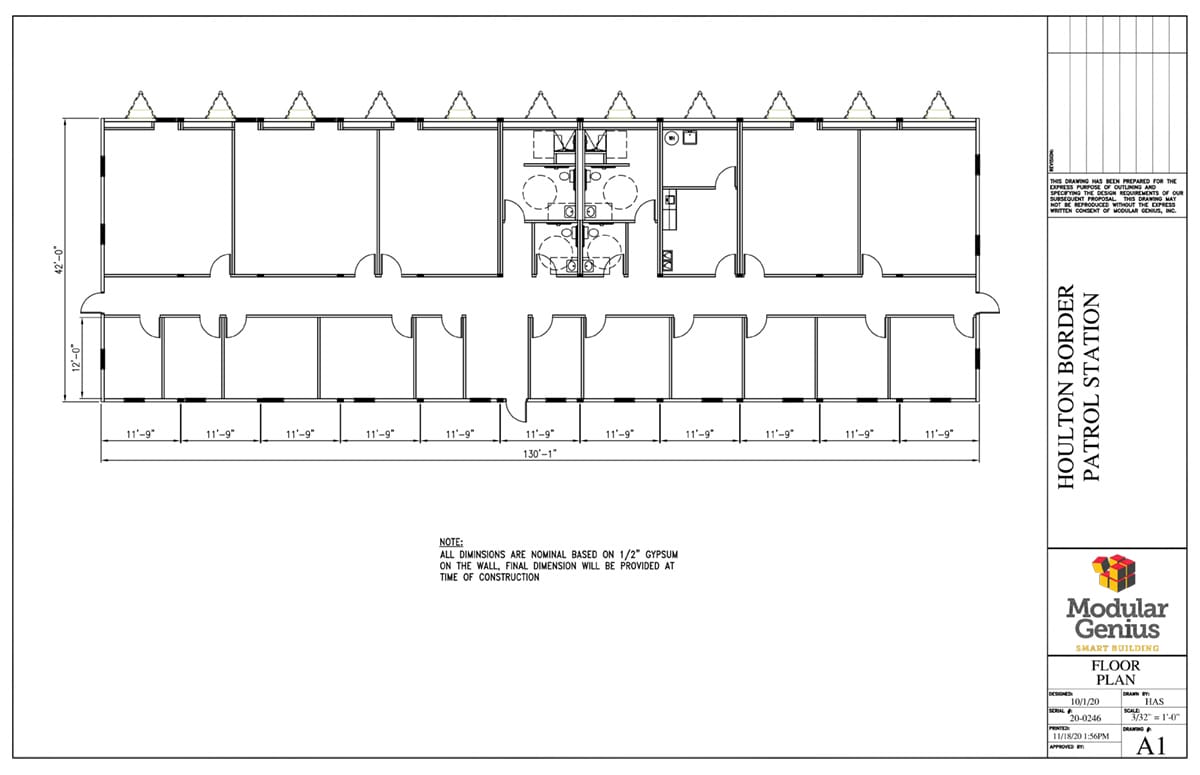

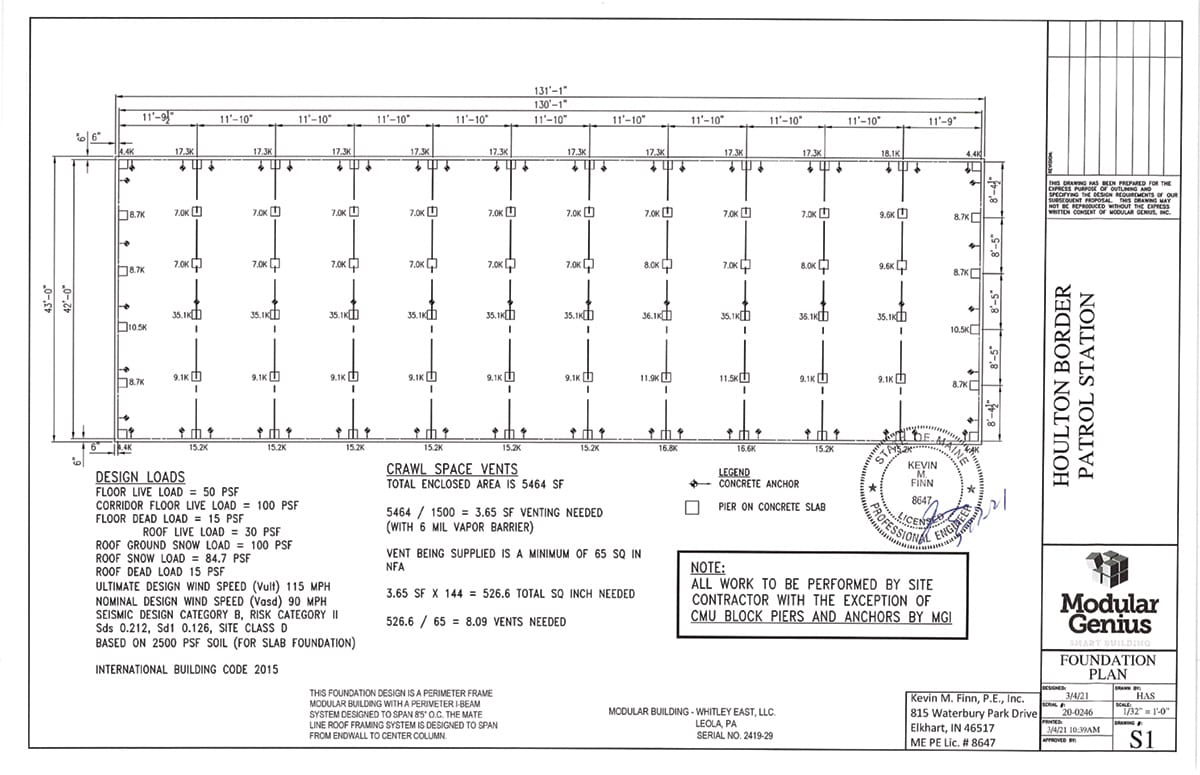

El edificio de oficinas, de 5.463 pies cuadrados, se diseñó utilizando módulos de 12 por 42 pies, colocados a unos 36 centímetros sobre el nivel del suelo en pilares, sobre una losa de hormigón vertido in situ. Se utilizó un total de 11 módulos.

El edificio se diseñó teniendo en cuenta las condiciones ambientales. Además del frío extremo, en la zona suelen nevar hasta tres metros al año.

Se diseñaron largos voladizos para cubrir la parte delantera y trasera del edificio, evitar la acumulación de nieve y eliminar el ciclo de congelación-descongelación que podría dañar el edificio. Los voladizos también protegen los sistemas de calefacción, ventilación y aire acondicionado de la intemperie.

Dado que la carga de nieve para la zona es de 100 libras por pie cuadrado, durante la fabricación de los módulos se instalaron unidades de cerchas adicionales.

Quizá el mayor reto de diseño fue construir los cimientos para que resistieran los duros inviernos.

"En esta parte de Maine, las heladas pueden alcanzar hasta un metro y medio de profundidad bajo el nivel del suelo, lo que puede provocar levantamientos y grietas en el hormigón", explica Gudeman.

La solución consistió en reforzar la losa de hormigón con aislamiento de espuma rígida de 4 por 8 por 2 pies alrededor del perímetro de la losa de hormigón vertido. El aislamiento también se incrustó en la tierra que rodeaba el perímetro de los cimientos.

Se instaló un panel de zócalo aislado, con un valor R-9, alrededor del edificio para ayudar a retener el calor dentro del espacio de acceso que alberga los sistemas eléctrico y de fontanería. Aunque el cliente no lo solicitó ni el código de Maine lo exigía, Modular Genius sugirió añadir un cable para derretir la nieve, un elemento calefactor electrificado colocado en el borde del tejado.

"Ayuda a controlar los diques de hielo al permitir que la nieve se derrita de manera uniforme para que no se desprenda del edificio", explica Gudeman.

Una de las consideraciones del diseño no tenía que ver con las condiciones ambientales, sino con el transporte. Los módulos tenían que cumplir los requisitos de transporte de cada estado, ya que se transportaban en camión desde Pensilvania, donde se fabricaban, hasta Maine.

Una pesadilla logística

La ubicación remota planteaba sus propios problemas. Era difícil encontrar recursos y suministros locales para apoyar el proyecto. Por ejemplo, la ciudad no tenía contratistas locales de servicios públicos. Elementos como contenedores de basura y aseos portátiles, que normalmente estaban a una llamada de distancia, tuvieron que adquirirse en Augusta (Maine), a seis horas de viaje de ida y vuelta.

El proyecto exigía un énfasis mayor de lo normal en la comunicación con todos los gremios y trabajadores del proyecto, así como una programación táctica para mantenerlo en marcha.

"No hay un Home Depot al final de la calle donde se pueda comprar un panel de yeso que falte", dice Craig. "Si los subcontratistas no tenían todos los materiales adecuados con ellos in situ, causaba retrasos en el trabajo".

Para complicar aún más las cosas, una valla de seguridad recorría dos lados de la obra y un tercer lado era para uso exclusivo de los camiones de la patrulla fronteriza. Esto dejaba a los trabajadores de la construcción un único punto de acceso a la obra, que se limitaba a la huella del edificio modular, más una zona de acopio lo bastante grande como para albergar dos módulos a la vez.

Normalmente, la zona de montaje se encuentra a media milla del emplazamiento del proyecto, pero para este proyecto, la zona de montaje estaba a hora y media de distancia, en la base aérea de Loring, en Limestone (Maine). Allí, los módulos se almacenaron en un hangar de aviones de la base para protegerlos de la intemperie.

Acceder al hangar de la base aérea de Loring para recoger los módulos añadió pasos y tiempo adicionales al proceso normal. Modular Genius tuvo que atenerse a un estricto protocolo que exigía papeleo adicional, obtener permiso para entrar y esperar a una escolta.

Gudeman tuvo que coordinar el transporte de los módulos para que su entrega y el ritmo de construcción estuvieran sincronizados. Una hazaña nada desdeñable.

Trabajo in situ

El plazo para verter los cimientos de hormigón era de finales de abril a mayo. Para acelerar el proceso, se añadieron aditivos químicos a la mezcla de hormigón. Una vez vertido, se cubrió con esteras aislantes para retener el calor y la humedad durante el proceso de curado y evitar que el hormigón perdiera viscosidad y se volviera quebradizo.

La instalación de los módulos comenzó en octubre de 2022. El equipo de instalación necesitó tres días de 12 horas de trabajo en condiciones de nieve para desbastar los 11 módulos de modo que formaran una sola estructura.

La fontanería y la electricidad se instalaron en la fábrica, pero los servicios tuvieron que conectarse in situ. Las tuberías se aislaron y se envolvieron con traceado térmico. Además, se instaló una bomba circular en las tuberías de agua para que circulara una cantidad mínima de agua por cada una de ellas y evitar así que se congelaran en caso de apagón.

Cada módulo tenía su propia caja de paneles y la sala de máquinas estaba situada en el interior.

Se colocó un kit UV Tight-Fit en el sistema de calefacción, ventilación y aire acondicionado para eliminar los virus, el moho y las bacterias presentes en el aire. Proporciona un ambiente interior más saludable y también prolonga la vida útil del sistema HVAC.

"Esto no es algo que veamos habitualmente en los edificios modulares que construimos", dice Craig. "Pero salíamos de la Pandemia y el cliente lo quería".

Los trabajos interiores, como la pintura de los paneles de yeso y la instalación del suelo, comenzaron una vez que se conectaron los servicios públicos y se climatizó el edificio.

El proyecto se completó justo después de Acción de Gracias de 2022. Todo el proceso se completó en aproximadamente un mes.

Modular Genius siempre se pone en contacto con el cliente una vez finalizado el proyecto por si hubiera que solucionar algún detalle. También toman fotografías del edificio terminado. Todo forma parte del servicio de atención al cliente de la empresa.

La nueva oficina de control fronterizo de Houlton es otro éxito de Modular Genius.

"La Patrulla Fronteriza está contenta y la CCI también, porque no reciben ninguna llamada suya", afirma Craig.

Lecciones aprendidas

Independientemente de cuántos proyectos haya realizado una empresa, siempre hay algo nuevo que aprender. Este proyecto no fue una excepción.

"En cuanto al desarrollo de negocio, aprendí a hacer muchas preguntas", dice Craig. "Si no haces las preguntas adecuadas, no obtendrás la información correcta que te ayude a ejecutar el trabajo sin problemas para el cliente".

Gudeman se hace eco de ello y añade: "Todo giraba en torno a la importancia de la coordinación y la comunicación: hacer preguntas por adelantado y comprobar y volver a comprobar los materiales y las listas".

Para quienes planeen un proyecto similar en condiciones de frío y nieve, Gudeman sugiere que se informen sobre el lugar, el tiempo y los cambios meteorológicos. "Aprender esa información de antemano fue muy beneficioso cuando empezamos a trabajar in situ", afirma.

Craig sugiere contar con un equipo experimentado que pueda ejecutar las entregas, incluida una buena red de proveedores. "Una de las razones por las que pudimos ejecutarlo es que contamos con una red de proveedores igualmente experimentada", afirma Craig.

¿Estaría dispuesto Modular Genius a aceptar otro trabajo con tantos retos? "Por supuesto", dice Craig. "Una de las razones por las que la gente nos elige es porque no rehuimos los trabajos difíciles".

Sobre la autora: Shari Held es una escritora independiente afincada en Indianápolis que lleva más de 20 años cubriendo el sector de la construcción.

Más de Modular Advantage

AoRa Development aspira a construir el primer edificio triple net zero de Nueva York utilizando métodos modulares.

Cada vez más ciudades están financiando nuevos proyectos de infraestructura, siempre y cuando cumplan con los requisitos de sostenibilidad. Así es como los módulos pueden encajar en este panorama, gracias a su menor producción de residuos.

Desarrolladores y diseñadores: lecciones aprendidas con el diseño modular

La construcción modular resulta atractiva para muchos promotores porque las obras y la construcción de los módulos pueden realizarse simultáneamente, lo que acorta los plazos y reduce los costes adicionales.

UTILE: Acelerando la construcción modular

En Quebec, UTILE está liderando la creación de edificios modulares asequibles para ayudar a reducir la escasez de viviendas para estudiantes. Durante el proceso, la empresa descubrió lo que se necesita para que la transición a la construcción modular sea un éxito.

Sobha Modular enseña a los desarrolladores a pensar como fabricantes

Con su fábrica de 250 000 metros cuadrados en los Emiratos Árabes Unidos, Sobha Modular está llevando sus cuartos de baño modulares de alta gama a residencias de lujo en Dubái, al tiempo que desarrolla proyectos modulares para Estados Unidos y Australia.

RoadMasters: Por qué la planificación temprana del transporte es fundamental en la construcción modular

En la construcción modular, el transporte suele denominarse «el eslabón perdido». Aunque rara vez detiene un proyecto por completo, una mala planificación puede provocar costosos retrasos, cambios de ruta y sobrecostes.

Cómo gestionar los riesgos en el sector inmobiliario comercial y la construcción modular: perspectivas de un veterano con 44 años de experiencia en el sector.

Los proyectos modulares implican la fabricación, el transporte y el montaje in situ. Los promotores deben comprender exactamente cuáles son sus responsabilidades y cuáles son las tareas que subcontratan. Los asesores de riesgos deben investigar a los contratistas, subcontratistas y consultores de diseño y construcción del promotor, especialmente al fabricante modular.

Art²Park: una aplicación creativa de la construcción modular y convencional

Art²Park es más que un edificio parque: es una demostración de lo que se puede lograr con la construcción modular cuando se integra cuidadosamente con materiales tradicionales. El uso de contenedores de transporte no solo proporcionó ventajas en cuanto a rapidez y sostenibilidad, sino también un núcleo estructural resistente que simplificó y reforzó el resto del edificio.

Construcción más inteligente: un nuevo estándar en eficiencia de la construcción modular

El aumento de los precios de los materiales, la escasez de mano de obra, el encarecimiento de la financiación y el endurecimiento de las normas medioambientales han hecho que la construcción convencional sea más lenta, más costosa y más impredecible. Para mantener los proyectos dentro del plazo y del presupuesto previstos, los constructores recurren cada vez más a métodos industrializados más inteligentes.

Resia: Romper todas las reglas

Resia Manufacturing, una división de la empresa estadounidense Resia, ofrece ahora componentes prefabricados para baños y cocinas a sus socios industriales. Su planta de fabricación híbrida produce componentes (módulos) de baño y cocina más precisos, más rápidamente y a menor coste que la construcción tradicional. Así es como lo hace Resia Manufacturing.

Cómo innova LINQ Modular para llevar lo modular al mercado de los EAU y más allá

LINQ Modular, con una oficina y tres plantas de fabricación en Dubai, es una empresa modular con sede en Emiratos Árabes Unidos. La empresa tiene una misión: abrir con modulares los mercados de la vivienda y la construcción en la zona del Consejo de Cooperación del Golfo (CCG).